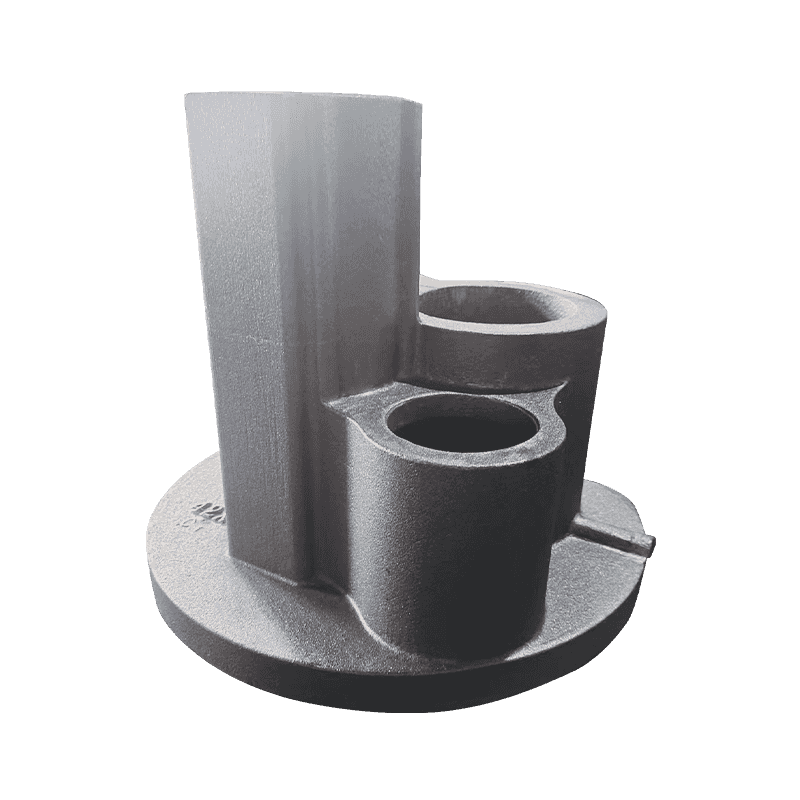

Reka bentuk struktur dan pengoptimuman geometri

CORTINGS COMPRESSOR tertakluk kepada tegasan mekanikal yang kompleks semasa operasi pemampat berterusan, yang timbul daripada putaran berkelajuan tinggi, piston salingan, aliran gas berdenyut, dan beban haba yang berubah-ubah. Untuk menguruskan tekanan ini dengan berkesan, pengeluar mengoptimumkan geometri struktur casting, menggabungkan tulang rusuk, gusset, fillet, dan ketebalan dinding yang konsisten untuk mengedarkan beban mekanikal secara merata.

Analisis unsur terhingga (FEA) digunakan secara meluas semasa fasa reka bentuk untuk mensimulasikan daya dinamik yang dialami semasa operasi. Analisis ini mengenal pasti titik kepekatan tekanan dan kawasan yang terdedah kepada ubah bentuk, yang membolehkan jurutera menguatkan zon ini secara strategik. Sebagai contoh, dinding penebalan di kawasan tekanan tinggi sambil mengurangkan jisim di kawasan tekanan rendah mengimbangi ketahanan dengan pengurangan berat badan. Pengoptimuman geometri yang betul memastikan bahawa pemutus mengekalkan kestabilan dimensi, menghalang retak atau melengkung, dan mengelakkan fenomena resonans yang dapat menguatkan getaran. Dengan menggabungkan reka bentuk yang tepat dengan tetulang struktur, casting pemampat mampu menahan beban statik dan dinamik sepanjang kitaran hayat operasi.

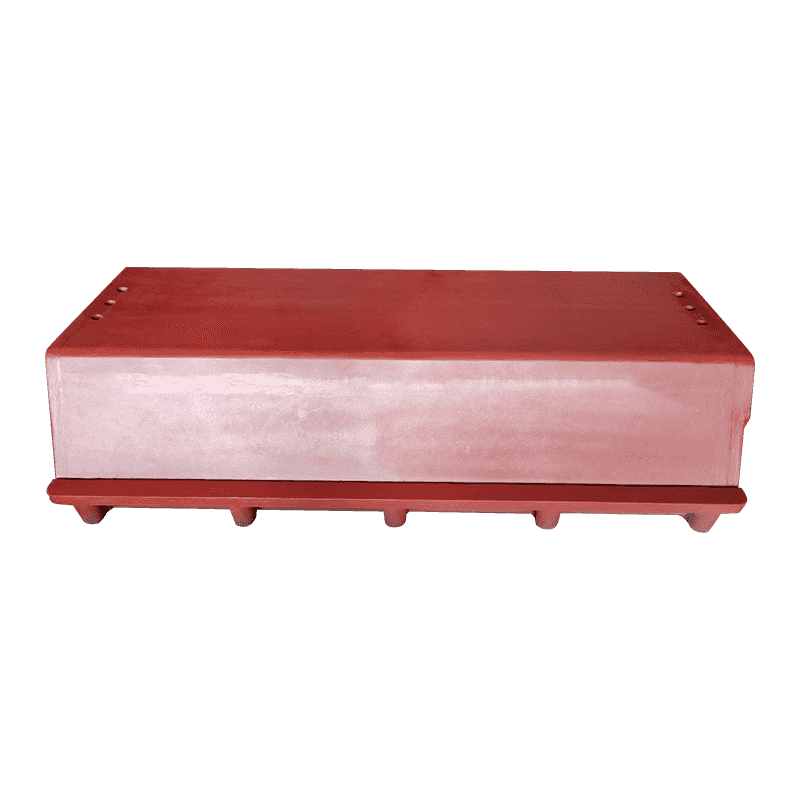

Pemilihan bahan dan sifat mekanikal

Pilihan bahan adalah asas dalam menentukan keupayaan pemutus untuk menahan getaran dan beban dinamik. Casting pemampat sering dibuat daripada aloi kekuatan tinggi yang menggabungkan rintangan keletihan, ketangguhan, dan keanjalan yang sangat baik. Bahan dipilih bukan sahaja untuk kekuatan mekanikal statik mereka tetapi juga untuk keupayaan mereka untuk menyerap tegasan kitaran tanpa mengembangkan mikrokrak atau ubah bentuk kekal.

Proses rawatan haba, seperti pelindapkejutan, pembajaan, atau rawatan penyelesaian, meningkatkan lagi sifat mekanik dengan melegakan tekanan dalaman, meningkatkan kekerasan, dan meningkatkan kemuluran. Komposisi aloi juga dioptimumkan untuk menahan pengembangan haba dan merayap di bawah suhu operasi yang tinggi. Gabungan pemilihan bahan canggih dan pemprosesan pasca memastikan bahawa casting mengekalkan integriti struktur, menahan keletihan, dan menyediakan kebolehpercayaan jangka panjang, walaupun di bawah operasi berkelajuan tinggi dan tekanan tinggi yang berterusan dalam pemampat industri atau berat.

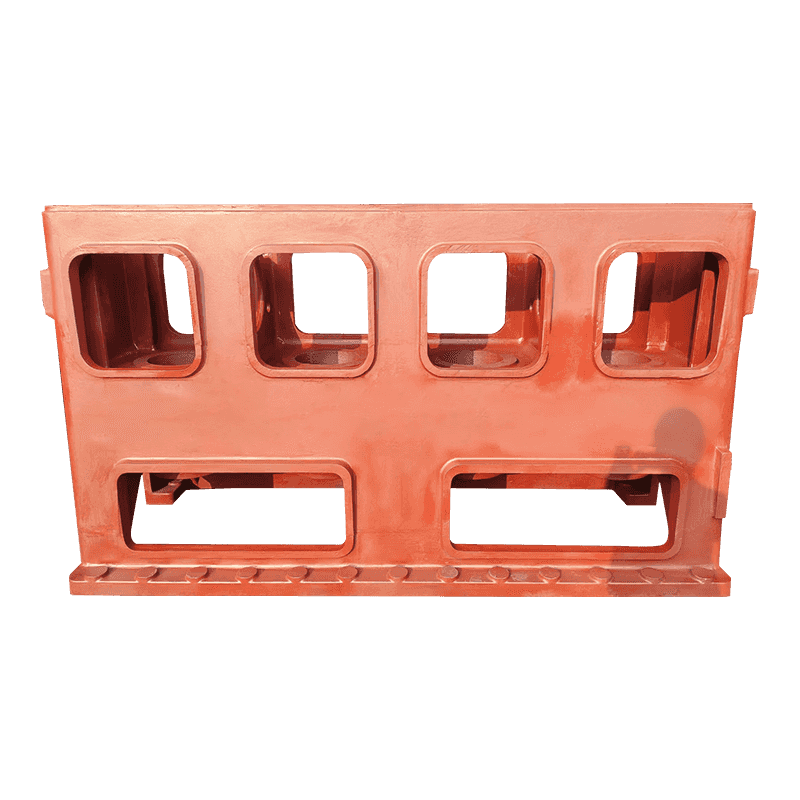

Redaman getaran

Getaran getaran yang berkesan adalah penting untuk casting pemampat untuk mengekalkan kebolehpercayaan dan melindungi komponen sekitarnya. Reka bentuk mengintegrasikan ciri -ciri seperti dinding ribbed, fillet, dan pengedaran massa strategik untuk menyerap dan menghilangkan tenaga getaran. Ciri -ciri struktur ini mengurangkan amplitud dan kekerapan getaran yang dihantar melalui pemutus ke pemasangan pemampat, termasuk galas, aci, dan komponen ketepatan yang lain.

Sesetengah reka bentuk canggih menggabungkan bantuan tempatan atau bahan redaman tambahan untuk meminimumkan tekanan yang disebabkan oleh getaran. Pengurusan getaran yang betul mengurangkan risiko keretakan keletihan, mengurangkan bunyi operasi, dan meningkatkan jangka hayat keseluruhan komponen pemutus dan yang berkaitan. Redaman getaran sangat kritikal di pemampat berkelajuan tinggi di mana walaupun ayunan kecil boleh menyebabkan memakai dipercepatkan, kecekapan yang dikurangkan, atau kegagalan potensi bahagian kritikal. Melalui pemilihan bahan dan reka bentuk struktur, casting pemampat direkayasa untuk beroperasi dengan lancar di bawah beban dinamik yang berpanjangan.

Rintangan keletihan di bawah pemuatan kitaran

Operasi pemampat berterusan subjek casting ke beban kitaran berulang, yang akhirnya boleh menyebabkan kegagalan keletihan jika tidak diuruskan dengan betul. Casting pemampat direka dan dihasilkan untuk meminimumkan kecacatan seperti keliangan, rongga pengecutan, atau kemasukan yang boleh bertindak sebagai penumpu tekanan. Permukaan lancar, sudut bulat, dan ketebalan dinding seragam membantu mencegah tekanan setempat yang mempercepatkan keletihan.

Pengilang sering menjalankan ujian kitaran hayat yang dipercepatkan untuk menilai prestasi pemutus di bawah beban dinamik berulang. Ujian ini mensimulasikan keadaan operasi jauh melebihi penggunaan biasa, memastikan bahawa casting dapat menahan ribuan kitaran tanpa kompromi struktur. Bahan berkualiti tinggi, teknik pemutus yang tepat, dan pemprosesan pasca semua menyumbang kepada rintangan keletihan casting pemampat, memastikan kebolehpercayaan, ketahanan, dan operasi yang selamat sepanjang hayat perkhidmatan yang dimaksudkan.

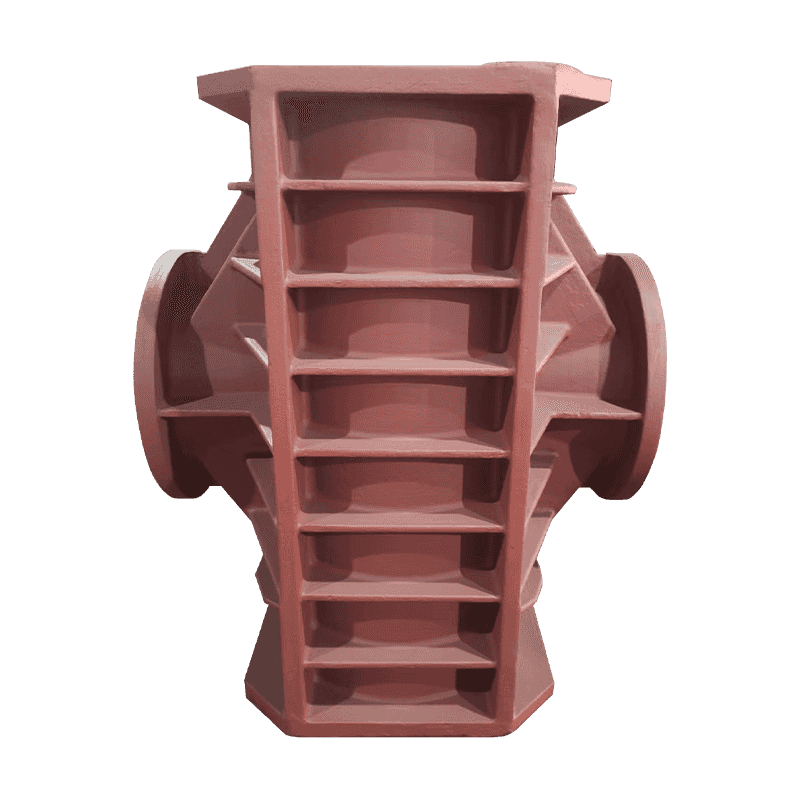

Integrasi Sistem dan Pertimbangan Perhimpunan

Keupayaan casting pemampat untuk menahan getaran dan beban dinamik juga bergantung kepada integrasi yang betul ke dalam sistem pemampat. Penjajaran yang betul, pemasangan selamat, dan ketepatan antara muka dengan aci, galas, dan perumahan adalah penting untuk mengedarkan daya dinamik secara merata dan mencegah kepekatan tekanan pada titik sambungan.

Pengembangan terma mesti diambilkira semasa pemasangan untuk mengelakkan gangguan atau misalignment di bawah turun naik suhu operasi. Mengimbangi unsur-unsur berputar, pemesinan ketepatan permukaan mengawan, dan kepatuhan kepada spesifikasi tork yang disyorkan pengilang mengurangkan risiko penguatan getaran dan haus pramatang. Dengan menggabungkan integrasi sistem yang teliti dengan reka bentuk pemutus yang mantap, pemampat boleh beroperasi dengan cekap, selamat, dan dengan isu penyelenggaraan yang minimum dalam tempoh operasi yang dilanjutkan.