The badan pemampat memainkan peranan penting dalam proses pemampatan dan pengedap gas. Sebagai bahagian struktur teras pemampat, badan menyokong komponen dalaman dan juga bertanggungjawab untuk memastikan proses pemampatan yang cekap dan pengedap gas.

1. Proses pemampatan gas

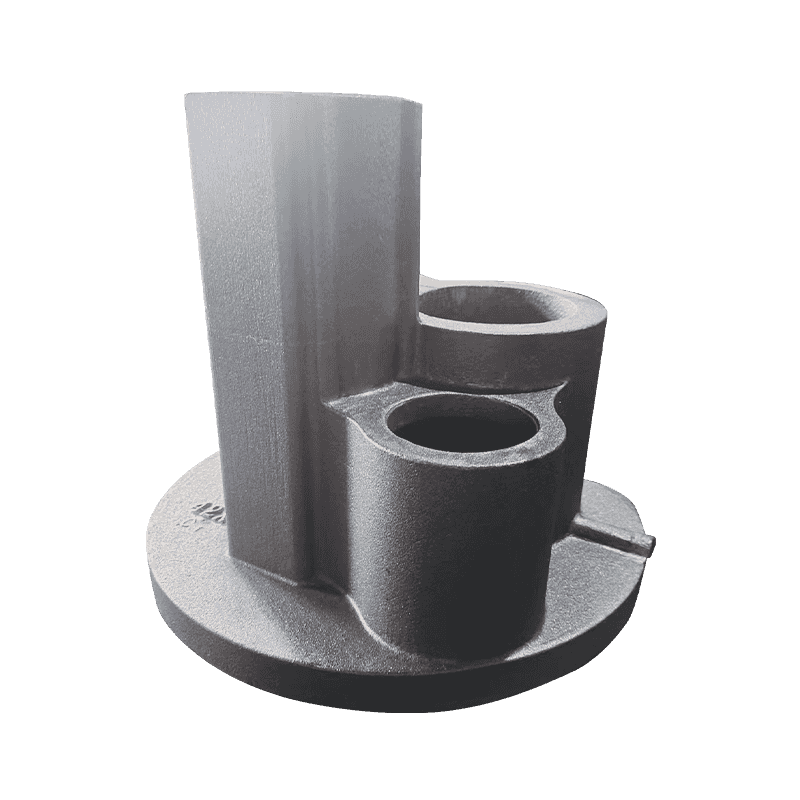

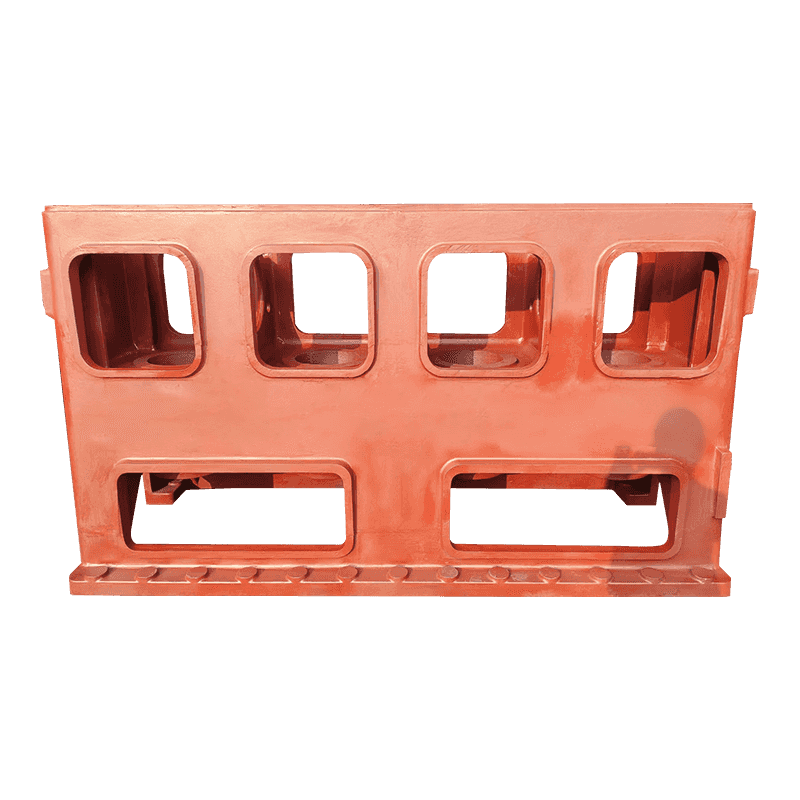

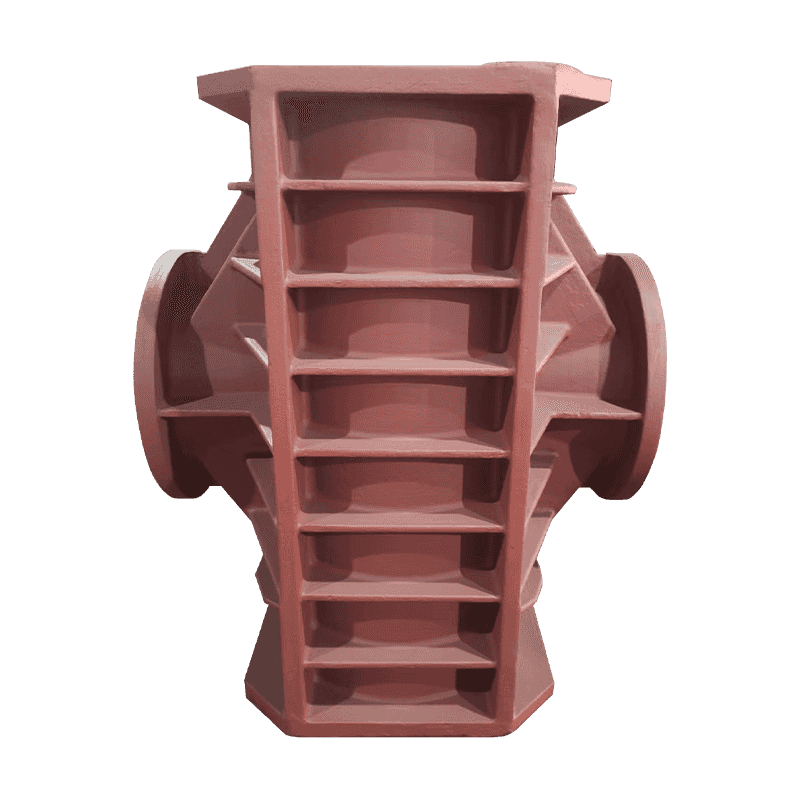

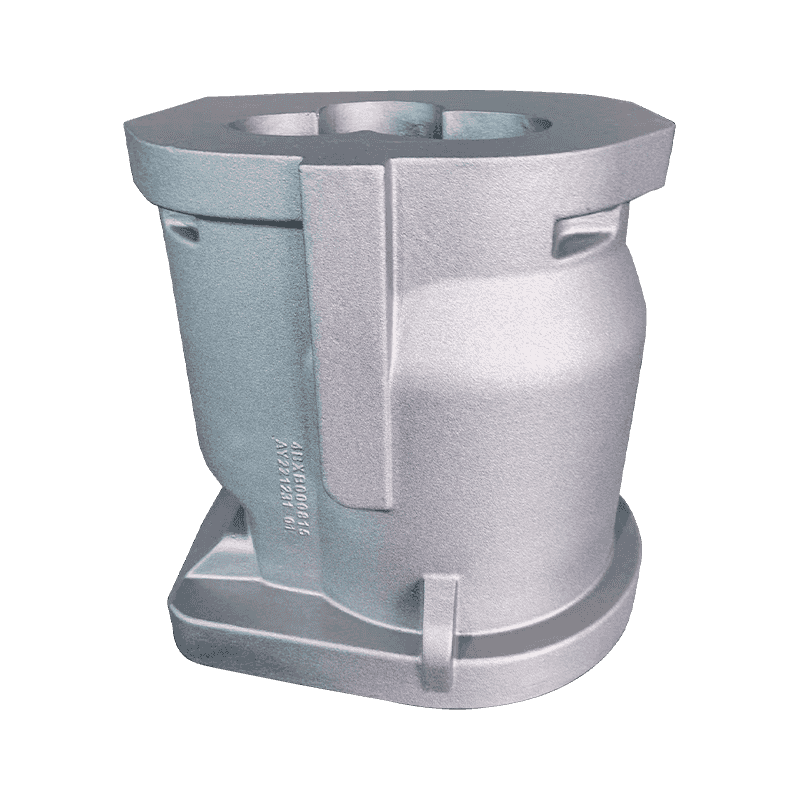

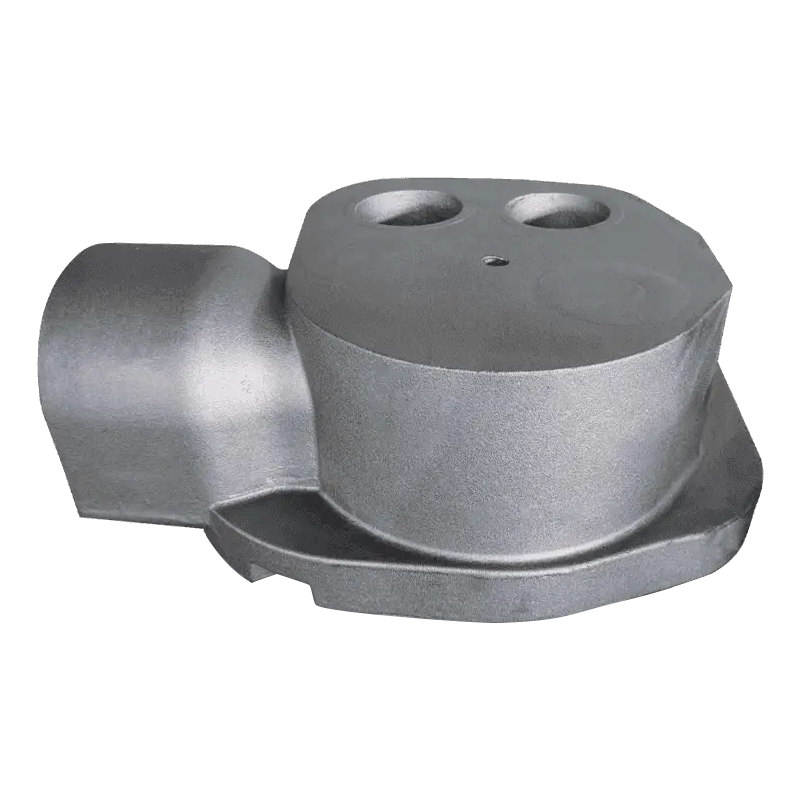

Struktur badan pemampat: Salah satu tugas utama badan pemampat adalah untuk menyokong dan menampung komponen teras di dalam, seperti silinder, omboh, rotor, dll. Komponen ini melengkapkan proses pemampatan gas di dalam badan. Silinder pemampat biasanya dipasang di dalam badan, dan omboh atau rotor bergerak dalam silinder untuk memampatkan gas melalui pergerakan mekanikal.

Penyedutan dan pemampatan gas: Semasa operasi pemampat, gas disedut terlebih dahulu ke dalam silinder atau kebuk mampatan. Reka bentuk badan memastikan gas boleh masuk ke dalam silinder dengan lancar tanpa kebocoran. Dalam pemampat omboh, omboh bertindak balas dalam silinder, dan apabila omboh bergerak ke bahagian bawah silinder, gas dimampatkan menjadi gas tekanan tinggi. Untuk pemampat skru atau skrol, putaran pemutar menyebabkan gas secara beransur-ansur dimampatkan di dalam kebuk mampatan.

Pelepasan gas: Selepas pemampatan, gas dilepaskan dari silinder atau kebuk mampatan. Reka bentuk badan perlu memastikan gas dilepaskan dengan lancar dan mengurangkan rintangan semasa proses ekzos. Port ekzos biasanya dilengkapi dengan injap untuk mengawal aliran ekzos dan tekanan gas untuk mengelakkan gas mengalir balik atau bocor semasa proses ekzos.

2. Proses pengedap

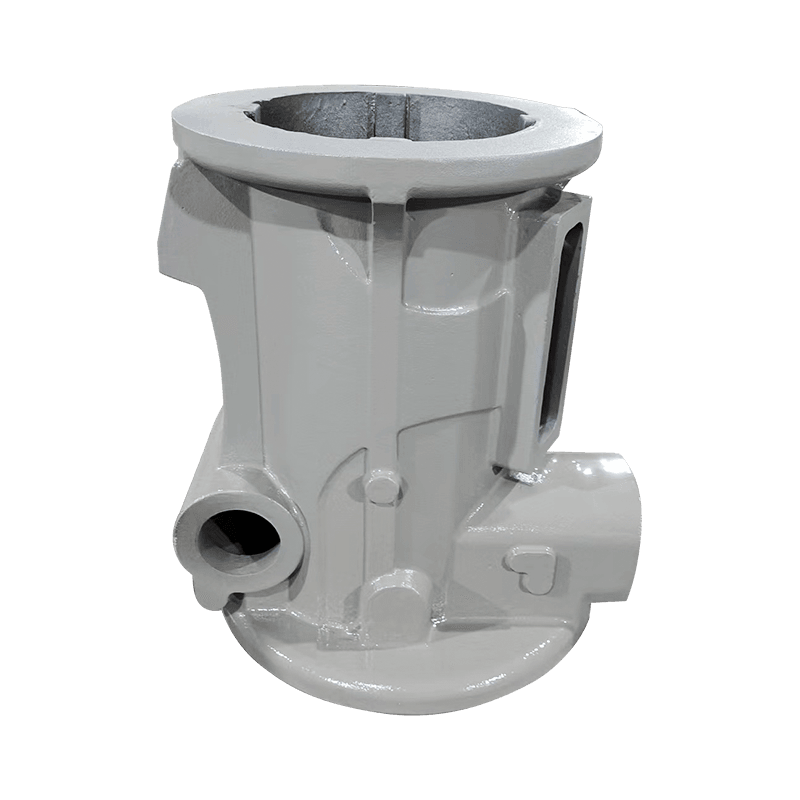

Kepentingan reka bentuk pengedap: Semasa operasi pemampat, pengedap adalah kunci untuk memastikan kecekapan mampatan dan keselamatan peralatan. Reka bentuk pengedap badan memastikan gas tidak akan bocor semasa proses pemampatan dan menghalang bahan cemar luaran daripada memasuki badan. Pengedap yang berkesan bukan sahaja meningkatkan kecekapan kerja pemampat, tetapi juga memanjangkan hayat perkhidmatan peralatan.

Pemilihan bahan pengedap: Pengedap badan pemampat biasanya menggunakan gelang pengedap berkualiti tinggi, gasket dan pengedap. Cincin pengedap biasanya diperbuat daripada bahan tahan suhu tinggi dan tekanan, seperti getah, fluororubber atau poliuretana, yang boleh menahan persekitaran kerja pemampat di bawah suhu tinggi dan tekanan tinggi. Gasket pengedap digunakan untuk mengisi jurang antara pelbagai komponen dalam badan untuk mengelakkan kebocoran gas.

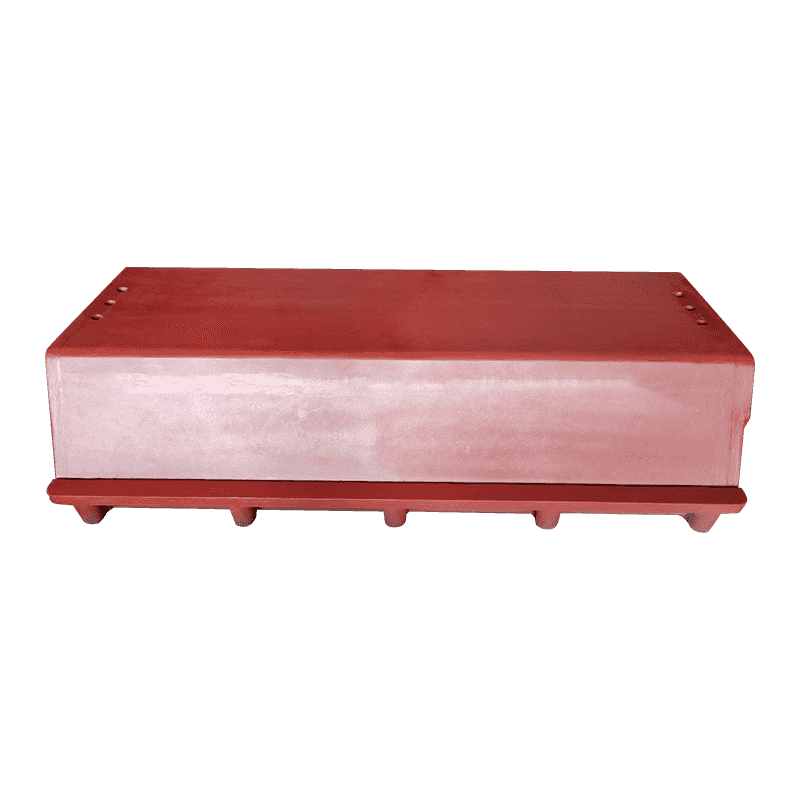

Teknologi pengedap: Teknologi pengedap badan pemampat termasuk pengedap statik dan pengedap dinamik. Pengedap statik digunakan terutamanya untuk sambungan antara pelbagai komponen di dalam badan, seperti antara muka antara kepala silinder dan silinder. Pengedap dinamik digunakan untuk menangani sentuhan antara omboh atau pemutar dan badan semasa pergerakan, seperti pengedap antara gelang omboh dan dinding silinder. Reka bentuk badan pemampat moden mengurangkan risiko kegagalan pengedap melalui pemprosesan yang tepat dan bahan pengedap berkualiti tinggi.

Reka bentuk struktur pengedap: Reka bentuk badan perlu memastikan ketat struktur pengedap untuk mengelakkan kebocoran gas. Teknologi pemprosesan ketepatan tinggi biasanya digunakan dalam reka bentuk untuk memastikan permukaan pengedap rata dan licin. Di samping itu, reka bentuk badan juga perlu mempertimbangkan penuaan dan haus bahan pengedap. Pemeriksaan berkala dan penggantian bahan pengedap adalah langkah yang perlu untuk mengekalkan prestasi pemampat.

3. Hubungan antara pengedap dan pemampatan

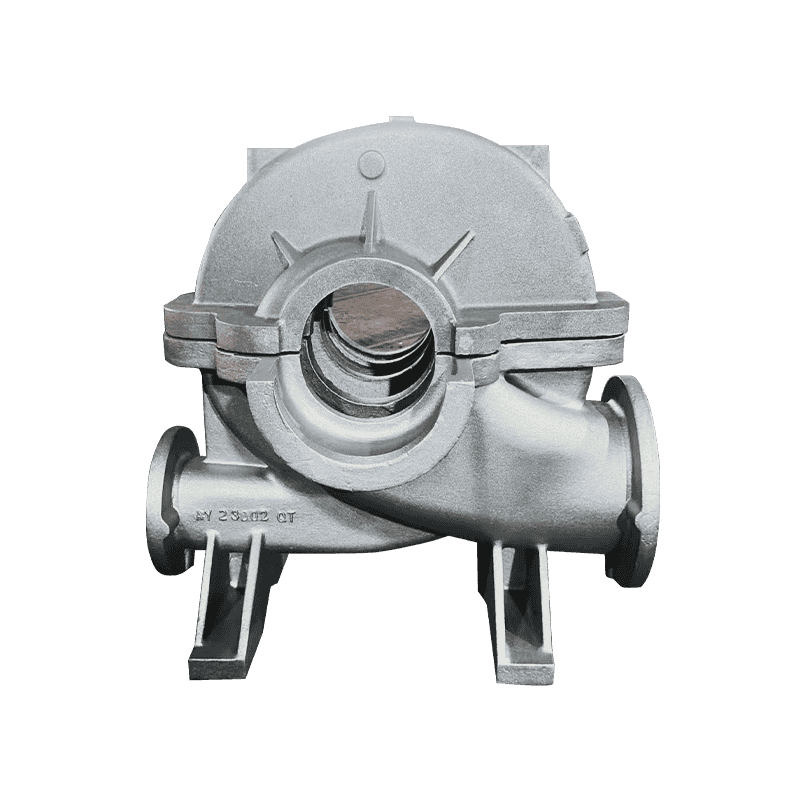

Kesan pemampatan gas: Pemampatan gas yang berkesan bergantung pada prestasi pengedap badan. Jika pengedapnya lemah, gas mungkin bocor semasa proses pemampatan, mengakibatkan kecekapan mampatan berkurangan dan penggunaan tenaga meningkat. Reka bentuk pengedap badan perlu diselaraskan rapat dengan proses pemampatan gas untuk memastikan gas dapat dimampatkan dengan berkesan di dalam kebuk mampatan tanpa kebocoran.

Kesan pengedap pada hayat pemampat: Pengedap yang berkesan meningkatkan kecekapan kerja pemampat dan memanjangkan hayat perkhidmatan peralatan. Kegagalan pengedap boleh menyebabkan kebocoran gas, meningkatkan beban kerja pemampat, dan mempercepatkan haus komponen dalaman. Melalui reka bentuk pengedap yang tepat dan pemilihan bahan, risiko kegagalan pengedap dapat dikurangkan dan operasi stabil jangka panjang pemampat dapat dipastikan.