1. Memahami Rintangan Kakadalahan: Perbdaningan Bahagian Besi Mulur vs Bahagian Keluli Tahan Karat

Rintangan kakisan adalah faktatau kritikal apabila memilih bahan untuk aplikasi industri. Keupayaan bahan untuk menahan degradasi alam sekitar, seperti pengoksidaan, pengaratan, dan pitting, menentukan jangka hayat dan kebolehpercayaannya. Besi mulur dan keluli tahan karat , dua bahan biasa yang digunakan dalam industri daripada pembinaan hingga automotif, mempunyai tingkah laku yang berbeza apabila terdedah kepada persekitaran yang menghakis. Walaupun kedua-dua bahan menawarkan satu set sifat mekanikal dan fizikal yang unik, tindak balasnya terhadap kakisan adalah berbeza dengan ketara disebabkan oleh komposisi unsur dan struktur mikronya.

Kimia Asas Kakisan dalam Besi Mulur dan Keluli Tahan Karat

Pada peringkat paling asas, kakisan berlaku apabila bahan mengalami tindak balas kimia dengan bahan dalam persekitarannya, biasanya oksigen, air atau pelbagai bahan kimia seperti garam dan asid. Tindak balas ini membawa kepada pecahan bahan, selalunya mengakibatkan pengurangan kekuatan dan kefungsian. Besi mulur , sejenis besi tuang dengan struktur grafit yang diperkukuh oleh magnesium, mempamerkan rintangan yang lebih rendah terhadap kakisan. Kdanungan grafit, sambil meningkatkan sifat mekanikal seperti kekuatan dan kemuluran, tidak menawarkan tahap perlindungan yang sama terhadap kakisan seperti aloi yang terdapat dalam keluli tahan karat.

Keluli tahan karat , sebaliknya, mengdanungi peratusan kromium— yang lebih tinggi sekurang-kurangnya 10.5%—yang merupakan kunci kepada rintangan kakisan yang luar biasa. Kromium membentuk lapisan oksida pasif, biasanya kromium oksida, pada permukaan keluli. Lapisan oksida ini sangat nipis dan tidak kelihatan, tetapi ia berfungsi sebagai penghalang yang sangat berkesan yang menghalang pengoksidaan selanjutnya dan melindungi keluli asas daripada agen menghakis. Apabila lapisan oksida ini rosak, ia mempunyai keupayaan untuk menjana semula dengan cepat dengan kehadiran oksigen, menjadikan keluli tahan karat tahan terhadap kakisan berterusan walaupun selepas kerosakan cetek.

Kakisan dalam Besi Mulur: Komposisi dan Had

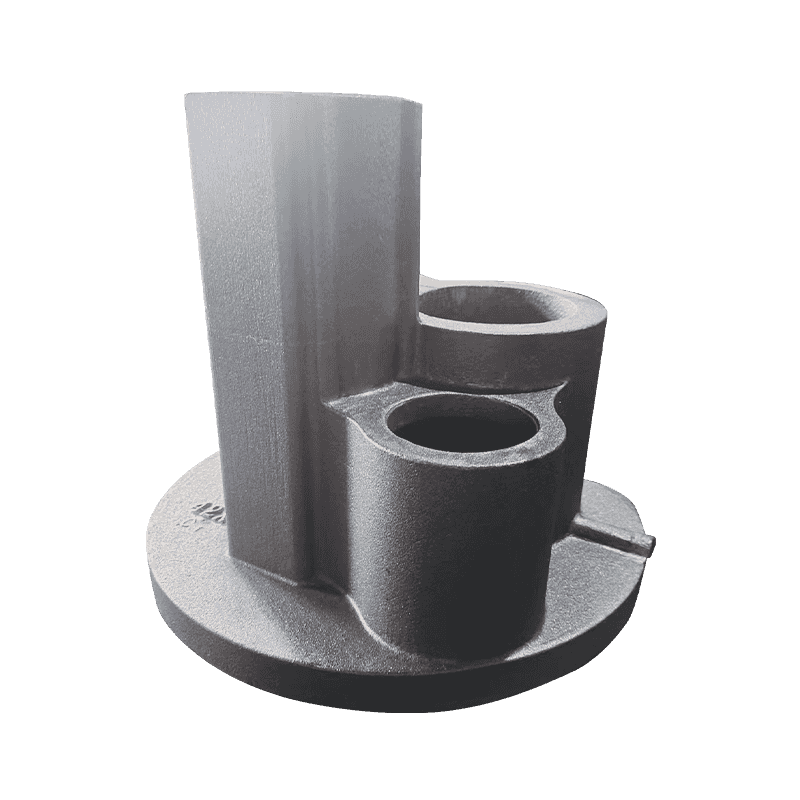

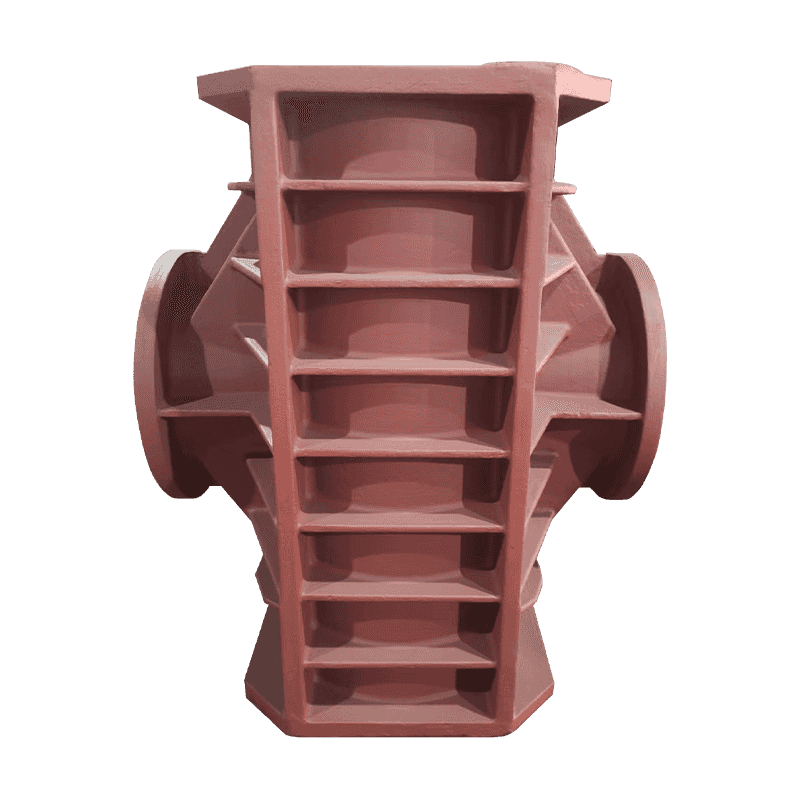

Komposisi asas bagi besi mulur terdiri terutamanya daripada besi dengan karbon dan silikon, bersama-sama dengan kuantiti kecil unsur lain seperti mangan, sulfur dan fosfatauus. Perbezaan paling penting antara besi mulur dan besi tuang lain ialah kehadiran magnesium, yang mengubah struktur besi, mengubahnya daripada bentuk berasaskan grafit rapuh kepada bahan yang lebih keras dan lebih mulur.

Walau bagaimanapun, keliatan ini datang pada kos rintangan kakisan. Dalam persekitaran di mana terdapat kelembapan, garam atau asid, besi mulur mula merosot lebih cepat daripada keluli tahan karat. Permukaan bahan akan mengalami pengoksidaan, membentuk karat atau oksida besi. Tidak seperti keluli tahan karat, yang secara semula jadi membentuk lapisan oksida pelindung, besi mulur tidak mempunyai mekanisme penyembuhan diri ini. Sebaik sahaja permukaan bahan rosak atau terdedah kepada oksigen, proses kakisan dipercepatkan, membawa kepada pitting, mengelupas, dan melemahkan bahan dari semasa ke semasa.

Bagaimana Keluli Tahan Karat Menentang Kakisan: Peranan Kromium dan Unsur Pengaloi Lain

Dalam keluli tahan karat , unsur pengaloian utama yang bertanggungjawab untuk rintangan kakisannya ialah kromium . Apabila kromium bersentuhan dengan oksigen dalam persekitaran, ia bertindak balas untuk membentuk lapisan kromium oksida yang nipis dan melekat pada permukaan. Lapisan pasif ini mengelak logam dengan berkesan, menghalang pendedahan selanjutnya kepada oksigen dan menghentikan proses kakisan. Proses ini dikenali sebagai pasif .

Walau bagaimanapun, rintangan kepada kakisan tidak semata-mata dikaitkan dengan kromium. Unsur lain dalam keluli tahan karat, seperti nikel, molibdenum , dan titanium , meningkatkan lagi prestasinya dalam persekitaran yang menghakis. Nikel , sebagai contoh, membantu meningkatkan kestabilan lapisan kromium oksida, menjadikannya kurang terdedah kepada kerosakan dalam persekitaran yang keras. Molibdenum meningkatkan ketahanan terhadap pitting yang disebabkan oleh klatauida, yang merupakan masalah biasa dalam aplikasi marin dan pantai, manakala titanium membantu menstabilkan lapisan pasif dalam persekitaran suhu tinggi, memastikan perlindungan jangka panjang daripada kakisan.

Unsur pengaloian ini menjadikan keluli tahan karat amat berguna dalam pelbagai industri di mana pendedahan kepada agen menghakis tidak dapat dielakkan. Sebagai contoh, persekitaran marin , di mana terdapat air masin, boleh menyebabkan kakisan cepat pada logam yang tidak mempunyai lapisan oksida pelindung. Keluli tahan karat, dengan sifat tahan kakisannya, biasanya digunakan untuk komponen yang terdedah kepada air masin, seperti dalam bot, struktur luar pesisir dan infrastruktur pantai.

Rintangan Kakisan dalam Persekitaran Berbeza

Kedua-duanya besi mulur dan keluli tahan karat tertakluk kepada tahap kakisan yang berbeza bergantung pada keadaan persekitaran yang terdedah kepada mereka. Dalam persekitaran dengan kelembapan tinggi atau pendedahan kimia, besi mulur mula menunjukkan tdana-tdana kakisan lebih cepat daripada keluli tahan karat. Sebagai contoh, besi mulur digunakan dalam sistem paip atau paip industri selalunya disalut dengan lapisan zink atau epoksi untuk melindunginya daripada kelembapan dan pendedahan kimia. Walaupun salutan ini berkesan dalam memanjangkan jangka hayat bahan, ia tidak menawarkan tahap perlindungan jangka panjang yang sama seperti pempasifan semula jadi keluli tahan karat.

Sebaliknya, keluli tahan karat mampu menahan agen menghakis tanpa memerlukan salutan luar dalam banyak kes. Dalam persekitaran yang keras, seperti tumbuhan kimia , kemudahan pemprosesan makanan , dan aplikasi marin , di mana sentuhan dengan bahan agresif adalah perkara biasa, keluli tahan karat selalunya menjadi bahan pilihan. Keupayaan semula jadinya untuk menahan kakisan membolehkan bahan kekal utuh dan berfungsi untuk tempoh yang lebih lama tanpa degradasi yang ketara.

Kesan Kakisan pada Sifat Mekanikal

Kakisan bukan sahaja menjejaskan penampilan bahan tetapi juga memberi kesan ketara kepada sifat mekanikalnya, seperti kekuatan, kekerasan dan keanjalan. Besi mulur , apabila terdedah kepada kakisan, akan mengalami kehilangan kekuatan mekanikalnya. Lapisan luar akan merosot terlebih dahulu, dan apabila kakisan menembusi lebih dalam ke dalam bahan, struktur dalaman boleh menjadi lemah, menjadikan bahagian itu lebih terdedah kepada kegagalan di bawah tekanan.

Keluli tahan karat , bagaimanapun, mengekalkan sifat mekanikalnya lebih lama, walaupun dengan kehadiran unsur menghakis. The lapisan pasif bukan sahaja melindungi daripada kakisan tetapi juga membantu memelihara integriti struktur bahan. Sebagai contoh, komponen keluli tahan karat yang digunakan dalam aeroangkasa dan industri marin teruskan berprestasi baik di bawah tekanan, walaupun selepas pendedahan berpanjangan kepada persekitaran yang menghakis.

Sementara besi mulur boleh direka bentuk untuk mempunyai kekuatan tegangan yang tinggi dan rintangan hentakan yang sangat baik, kakisan boleh menjejaskan kualiti ini dengan cepat. Dalami bermakna bahawa dalam aplikasi di mana kedua-dua kekuatan dan rintangan kakisan diperlukan, keluli tahan karat adalah bahan pilihan, kerana rintangan kakisannya akan memanjangkan hayat fungsi bahan tanpa mengataubankan prestasi.

Keperluan Penyelenggaraan dan Salutan untuk Besi Mulur

Untuk mengatasi had kakisan besi mulur , pengeluar menggunakan salutan untuk meningkatkan rintangannya. Galvanisasi (proses menyalut besi dengan lapisan nipis zink) adalah kaedah biasa yang digunakan untuk melindungi besi mulur daripada karat. Zink berfungsi sebagai anod katauban, menghakis menggantikan besi di bawahnya. Salutan lain, seperti epoksi atau poliuretana salutan, juga digunakan untuk membentuk penghalang yang menghalang besi daripada bersentuhan dengan air dan oksigen.

Walaupun kelebihan yang ditawarkan salutan ini, ia bukanlah penyelesaian kekal. Dari masa ke masa, salutan boleh merosot, terutamanya dalam persekitaran yang keras. Sebagai contoh, salutan boleh mengelupas atau haus di bawah tekanan mekanikal, mendedahkan besi mulur di bawahnya kepada unsur-unsur. Dalami memerlukan pemeriksaan berkala dan penggunaan semula salutan, menambah kos penyelenggaraan dan masa henti.

Keluli tahan karat , bagaimanapun, memerlukan penyelenggaraan yang kurang ketara. Its lapisan kromium oksida sememangnya lebih tahan lama dan tidak mudah haus, walaupun terdedah kepada keadaan yang teruk. Akibatnya, bahagian keluli tahan karat selalunya mempunyai jangka hayat yang lebih lama dengan lebih sedikit keperluan untuk penyelenggaraan tetap berbdaning bahagian besi mulur.

2. Mekanisme Kakisan yang Mempengaruhi Bahagian Besi Mulur berbdaning Bahagian Keluli Tahan Karat

Kakisan ialah proses yang kompleks dan pelbagai rupa yang menjejaskan bahan apabila terdedah kepada faktatau persekitaran tertentu seperti kelembapan, oksigen, bahan kimia, dan juga agen biologi. Mekanisme kakisan untuk kedua-duanya bahagian besi mulur dan bahagian keluli tahan karat berbeza dengan ketara kerana komposisi dan struktur mikronya yang berbeza. Memahami mekanisme ini adalah penting untuk pemilihan bahan, kerana ia mempengaruhi bukan sahaja jangka hayat dan prestasi komponen tetapi juga penyelenggaraan yang diperlukan dan keberkesanan kos bahan dalam aplikasi yang berbeza.

Kakisan Galvanik: Dalamteraksi Antara Besi Mulur dan Keluli Tahan Karat

Salah satu mekanisme kakisan yang paling lazim yang boleh menjejaskan kedua-duanya bahagian besi mulur dan bahagian keluli tahan karat is kakisan galvanik . Ini berlaku apabila dua logam berbeza dengan sifat elektrokimia yang berbeza bersentuhan antara satu sama lain dengan kehadiran elektrolit, seperti air atau cecair menghakis. Dalam sel galvanik, satu logam menjadi anod (di mana kakisan berlaku), manakala satu lagi menjadi katod (di mana kakisan kurang berkemungkinan berlaku). Logam yang mempunyai potensi elektrokimia yang lebih negatif akan terhakis pada kadar yang lebih cepat daripada yang lain.

Dalam kes besi mulur dan keluli tahan karat , apabila kedua-dua bahan bersentuhan langsung dalam persekitaran yang mengdanungi elektrolit, besi mulur lebih berkemungkinan menjadi anod kerana rintangan kakisannya yang lebih rendah berbdaning dengan keluli tahan karat . Akibatnya, bahagian besi mulur akan terhakis dengan lebih cepat, manakala bahagian keluli tahan karat dilindungi. Fenomena ini amat bermasalah dalam aplikasi marin, di mana kedua-dua logam digunakan dalam struktur yang sama (cth, pembinaan kapal atau platuntukm luar pesisir). Jika kedua-dua logam bersentuhan, kakisan galvanik boleh menyebabkan kegagalan pramatang komponen besi mulur, memerlukan pemeriksaan dan penyelenggaraan yang kerap.

Mencegah kakisan galvanik biasanya melibatkan penebat logam antara satu sama lain melalui bahan bukan konduktif, seperti salutan getah atau plastik. Pemisahan ini mengurangkan kemungkinan tindak balas elektrokimia antara kedua-dua bahan.

Kakisan Pitting: Ancaman kepada Keluli Tahan Karat dalam Persekitaran Kaya Klatauida

Kakisan pitting merupakan bentuk kakisan setempat yang membawa kepada pembentukan lubang kecil atau lubang di permukaan logam. Kakisan jenis ini amat bermasalah untuk bahagian keluli tahan karat , terutamanya dalam persekitaran di mana klatauida , seperti air masin atau bahan kimia industri, terdapat. Keluli tahan karat , walaupun rintangan kakisan keseluruhannya, terdedah kepada pitting apabila terdedah kepada ion klatauida. Kehadiran ion klorida menjejaskan kestabilan lapisan kromium oksida pelindung pada permukaan keluli tahan karat, membolehkan kakisan setempat menembusi logam. Dari masa ke masa, pitting ini boleh berkembang lebih dalam, membawa kepada kehilangan kekuatan material dan peningkatan risiko kegagalan.

In persekitaran marin , di mana pendedahan air masin adalah malar, keluli tahan karat selalunya bahan pilihan kerana rintangan kakisan amnya. Walau bagaimanapun, jika tidak dipilih dengan teliti atau dialoi dengan betul (seperti dengan kepekatan molibdenum yang lebih tinggi), keluli tahan karat masih boleh terdedah kepada kakisan pitting, terutamanya apabila terdedah kepada kawasan bertakung atau rendah oksigen, seperti celah, sambungan atau di bawah gasket. The pitting dalam keluli tahan karat boleh menyebabkan kebocoran, kelemahan struktur, atau kegagalan bencana dalam aplikasi kritikal tertentu.

Besi mulur , sebaliknya, kurang terdedah kepada kakisan pitting, terutamanya dalam persekitaran yang kaya dengan klorida. Walaupun ia masih boleh menghakis, rintangan keseluruhannya terhadap jenis degradasi setempat ini adalah lebih baik daripada keluli tahan karat. Walau bagaimanapun, di kawasan di mana besi mulur terdedah kepada pendedahan jangka panjang kepada lembapan atau agen menghakis lain tanpa salutan pelindung, ia masih boleh mengalami pengaratan dan penipisan umum bahan dari semasa ke semasa.

Kakisan Celah: Ancaman Tersembunyi untuk Keluli Tahan Karat

Kakisan celah merupakan satu lagi mekanisme kakisan setempat yang memberi kesan terutamanya bahagian keluli tahan karat . Ia berlaku di ruang terkurung atau celah di mana persekitaran bertakung dan kekurangan oksigen yang mencukupi. Lokasi biasa di mana kakisan celah boleh berlaku termasuk jurang antara sambungan berbolted, di bawah gasket, atau di kawasan sekitar kimpalan dan jahitan. Dalam ruang terkurung ini, pengumpulan agen menghakis seperti klorida atau sulfur boleh mengakibatkan pecahan lapisan oksida pasif pada keluli tahan karat, yang membawa kepada kakisan setempat. Oleh kerana oksigen terhad di celah-celah ini, lapisan pasif tidak boleh menjana semula seperti yang berlaku pada permukaan logam, membolehkan kakisan diteruskan tanpa kawalan.

Kakisan celah adalah perkara biasa dalam aplikasi seperti penukar haba , peralatan marin , atau loji pemprosesan kimia , di mana komponen keluli tahan karat kerap terdedah kepada bahan kimia dan kelembapan yang keras. Sementara keluli tahan karat boleh menahan kakisan umum dalam persekitaran terbuka, kerentanannya terhadap kakisan celah dalam ruang terkurung menjadikan reka bentuk yang betul dan pemeriksaan tetap penting. Jurutera sering memerangi ini dengan memastikan reka bentuk bebas daripada celah atau dengan menggunakan gasket dan pengedap yang membolehkan pengudaraan dan saliran yang betul.

Untuk besi mulur , kakisan celah adalah kurang biasa kerana bahan tidak membentuk lapisan oksida pasif yang sama seperti keluli tahan karat, dan akibatnya, ia tidak mengalami kerosakan setempat yang sama di celah-celah. Walau bagaimanapun, jika besi mulur terdedah kepada kelembapan berpanjangan atau keadaan menghakis tanpa perlindungan yang sewajarnya, ia boleh mengalami kakisan umum, yang akhirnya boleh menjejaskan bahan dengan cara yang serupa dengan pitting atau berkarat.

Retak Kakisan Tekanan: Isu Kritikal untuk Keluli Tahan Karat

Keretakan kakisan tekanan (SCC) merupakan fenomena yang berlaku apabila bahan terdedah kepada kedua-dua tegasan tegangan dan persekitaran yang menghakis, yang membawa kepada perkembangan keretakan dari semasa ke semasa. Bahagian keluli tahan karat sangat terdedah kepada SCC, terutamanya dalam keadaan pendedahan klorida yang tinggi. Bila keluli tahan karat berada di bawah tekanan mekanikal, seperti dalam ketegangan, digabungkan dengan pendedahan kepada unsur menghakis seperti klorida, ia boleh membina rekahan yang merambat dari semasa ke semasa. Keretakan boleh memperdalam dan menjejaskan integriti struktur bahan, selalunya membawa kepada kegagalan secara tiba-tiba dan bencana.

Sebaliknya, bahagian besi mulur kurang terdedah kepada retakan kakisan tegasan kerana keupayaan bahan untuk berubah bentuk secara plastik sebelum kegagalan. Ciri ini membolehkan besi mulur menyerap tegasan tegangan tanpa mengalami keretakan. Walaupun besi mulur boleh mengalami bentuk kakisan lain, seperti karat atau kakisan galvanik, ia kurang berkemungkinan mengalami SCC dengan cara yang sama seperti keluli tahan karat. Walau bagaimanapun, sifat mekanikal keseluruhan besi mulur, termasuk kekuatan dan pemanjangannya, mungkin merosot dari semasa ke semasa jika terdedah kepada keadaan menghakis, terutamanya jika tiada salutan atau rawatan yang betul.

Scc amat berbahaya dalam aplikasi di mana keluli tahan karat berkekuatan tinggi digunakan, seperti dalam aeroangkasa , tumbuhan kimia , dan kemudahan nuklear , di mana walaupun retakan kecil boleh membawa akibat yang dahsyat. Pemantauan tetap dan penggunaan aloi tahan kakisan dengan rintangan yang lebih tinggi terhadap SCC, seperti keluli tahan karat aloi tinggi dengan lebih banyak molibdenum, adalah penting dalam meminimumkan risiko bentuk kegagalan ini.

Pengoksidaan dan Kakisan Suhu Tinggi: Cabaran untuk Besi Mulur

Pengoksidaan adakah proses di mana logam bertindak balas dengan oksigen untuk membentuk lapisan oksida pada permukaannya. Dalam kes besi mulur , pengoksidaan berlaku agak mudah apabila terdedah kepada suhu tinggi dan oksigen, yang membawa kepada pembentukan karat, yang mengelupas, mendedahkan lebih banyak logam asas. Kadar pengoksidaan dalam besi mulur meningkat dengan suhu, menjadikannya sangat terdedah dalam persekitaran di mana haba terlibat, seperti dalam relau or ddanang . Pengoksidaan suhu tinggi boleh melemahkan besi mulur dengan ketara dari semasa ke semasa, mengurangkan sifat mekanikalnya dan membawa kepada potensi kegagalan.

Keluli tahan karat , sebaliknya, jauh lebih tahan terhadap pengoksidaan pada suhu tinggi. Kromium dalam keluli tahan karat membentuk lapisan oksida nipis yang stabil yang melekat kuat pada permukaan, menghalang pengoksidaan selanjutnya. Ini menjadikan keluli tahan karat sesuai untuk aplikasi yang melibatkan persekitaran suhu tinggi, seperti penukar haba , turbin gas , dan reaktor kimia , di mana pendedahan kepada suhu melampau dan gas reaktif adalah perkara biasa.

Sementara keluli tahan karat lebih lengkap untuk menahan pengoksidaan pada suhu tinggi daripada besi mulur, ia masih terdedah kepada kakisan suhu tinggi dengan kehadiran bahan agresif, seperti sulfur atau klorida. Dalam persekitaran dengan gas yang mengdanungi sulfur, contohnya, keluli tahan karat boleh membentuk sulfida logam, yang merendahkan sifat mekanikal bahan dan mempercepatkan kakisan. Ini adalah isu yang biasanya tidak dihadapi oleh besi mulur kerana penggunaannya yang lebih terhad dalam persekitaran yang melampau.

3. Pengaruh Alam Sekitar terhadap Rintangan Kakisan: Bahagian Besi Mulur vs Bahagian Keluli Tahan Karat

Faktor persekitaran memainkan peranan penting dalam menentukan kesukaan bahan besi mulur dan keluli tahan karat lakukan dari segi rintangan kakisan. Tingkah laku kakisan kedua-dua bahan dipengaruhi oleh faktor seperti suhu, kelembapan, pendedahan kepada bahan kimia, air masin, dan juga unsur biologi. Keadaan persekitaran ini boleh mempercepatkan atau memperlahankan proses kakisan, dan pengaruhnya boleh berbeza-beza dengan ketara bergantung kepada sama ada besi mulur atau keluli tahan karat digunakan. Dengan meneliti faktor-faktor ini secara terperinci, kita boleh lebih memahami kekuatan dan kelemahan relatif kedua-dua bahan apabila terdedah kepada persekitaran yang berbeza.

Kesan Kelembapan dan Kelembapan terhadap Rintangan Kakisan

Kelembapan dan kelembapan adalah dua daripada faktor persekitaran yang paling biasa yang memberi kesan ketara kepada rintangan kakisan bahagian besi mulur dan bahagian keluli tahan karat . Apabila logam terdedah kepada kelembapan atau kelembapan yang tinggi, kehadiran molekul air boleh memulakan tindak balas pengoksidaan. Walau bagaimanapun, cara kelembapan mempengaruhi besi mulur dan keluli tahan karat berbeza kerana sifat bahannya yang unik.

Besi mulur secara relatifnya lebih mudah terdedah kepada kakisan umum apabila terdedah kepada kelembapan atau kelembapan yang tinggi. Kelembapan membolehkan tindak balas elektrokimia yang membawa kepada pembentukan karat. Dengan kehadiran air, terutamanya dalam persekitaran dengan tahap kelembapan yang turun naik, besi mulur boleh dengan cepat membentuk lapisan oksida besi (karat), yang merendahkan kekuatannya dari semasa ke semasa. Kakisan jenis ini boleh diburukkan lagi dengan kehadiran bahan cemar seperti garam, yang boleh mempercepatkan proses pengaratan. Sebagai contoh, paip besi mulur yang tertimbus di bawah tanah atau terdedah kepada kelembapan berterusan mungkin mengalami pembentukan karat pada bahagian luarnya dan retak, yang membawa kepada degradasi dan kegagalan bahan akhirnya jika tidak dilindungi dengan salutan dengan betul.

Keluli tahan karat , sebaliknya, secara amnya berprestasi lebih baik dalam persekitaran lembap kerana kehadiran lapisan oksida pasifnya. Lapisan kromium oksida yang terbentuk pada permukaan keluli tahan karat menawarkan tahap perlindungan yang tinggi terhadap kakisan, walaupun dengan kehadiran air. Dalam persekitaran di mana keluli tahan karat terdedah kepada kelembapan, lapisan oksida pelindung menghalang pengoksidaan selanjutnya dengan menghalang air daripada bersentuhan langsung dengan keluli. Walau bagaimanapun, jika lapisan pelindung rosak, seperti dalam persekitaran marin atau kawasan yang mempunyai pendedahan klorida yang tinggi, kakisan pitting boleh berlaku. Dalam kes sedemikian, keluli tahan karat kurang berkemungkinan mengalami kakisan umum berbdaning besi mulur, tetapi kakisan setempat (seperti kakisan pitting atau celah) masih boleh menjadi kebimbangan, terutamanya dalam keadaan bertakung atau rendah oksigen.

Pendedahan Air Masin dan Kesannya terhadap Rintangan Kakisan

Pendedahan kepada air masin adalah salah satu keadaan persekitaran yang paling agresif untuk logam, kerana ia mempercepatkan proses kakisan dengan ketara disebabkan kdanungan klorida yang tinggi dalam air laut. Untuk bahagian besi mulur , pendedahan air masin menimbulkan risiko yang ketara kerana bahan tersebut tidak mempunyai lapisan oksida pelindung yang terbentuk secara semula jadi oleh keluli tahan karat. Dalam persekitaran marin, besi mulur akan mula terhakis dengan cepat disebabkan oleh sentuhan langsung dengan ion klorida, yang memecahkan permukaan bahan dan membawa kepada pembentukan karat. Hakisan jenis ini secara amnya seragam merentasi permukaan besi, tetapi ia boleh menyebabkan kemerosotan ketara bahan, terutamanya apabila besi terdedah secara berterusan kepada air masin atau kelembapan.

Sebaliknya, bahagian keluli tahan karat lebih tahan terhadap kakisan dalam persekitaran air masin, terima kasih kepada pembentukan lapisan kromium oksida. Lapisan pasif dihidupkan keluli tahan karat bertindak sebagai penghalang, menghalang ion klorida daripada berinteraksi dengan keluli dan menyebabkan pengoksidaan. Walau bagaimanapun, prestasi keluli tahan karat dalam air masin sangat bergantung pada aloi khusus yang digunakan. Sebagai contoh, 304 keluli tahan karat , gred biasa keluli tahan karat, boleh menahan pendedahan kepada air masin untuk masa yang terhad tetapi akhirnya mungkin mengalami kakisan pitting dalam persekitaran yang kaya dengan klorida. 316 keluli tahan karat , yang mengdanungi tahap molibdenum yang lebih tinggi, lebih tahan terhadap kakisan pitting dan celah, menjadikannya sesuai untuk digunakan dalam persekitaran marin yang sangat menghakis. Secara umum, keluli tahan karat berprestasi lebih baik daripada besi mulur dalam air laut kerana keupayaannya untuk membentuk lapisan oksida pelindung dan penyembuhan sendiri, walaupun bahan tersebut masih memerlukan pertimbangan gred aloi untuk prestasi terbaik.

Pendedahan Kimia: Asid, Bes dan Bahan Kimia Industri

Satu lagi faktor persekitaran kritikal yang mempengaruhi rintangan kakisan kedua-dua bahan ialah pendedahan kepada pelbagai bahan kimia, termasuk asid, bes dan bahan kimia industri. Dalam persekitaran industri, bahan sering bersentuhan dengan bahan agresif yang boleh mempercepatkan proses kakisan, terutamanya jika bahan kimia itu menghakis atau reaktif dengan bahan tersebut.

Besi mulur , sambil menawarkan sifat mekanikal yang sangat baik, tidak begitu tahan terhadap persekitaran berasid atau beralkali. Dengan kehadiran asid kuat (seperti asid sulfurik atau asid hidroklorik) atau bes, besi mulur lebih berkemungkinan merosot dengan cepat kerana ketiadaan lapisan oksida pelindung. Logam bertindak balas dengan bahan berasid atau beralkali, membawa kepada kakisan, pembentukan karat, dan kelemahan bahan. Dalam aplikasi seperti tangki kimia , paip industri , atau kapal penyimpanan , di mana bahan kimia berasid atau beralkali dikendalikan, besi mulur boleh menghakis dengan cepat melainkan ia disalut atau dilindungi dengan lapisan tahan kakisan. Walaupun dengan salutan pelindung, salutan mungkin merosot dari semasa ke semasa, menyebabkan besi di bawahnya terdedah kepada kakisan.

Keluli tahan karat lebih tahan terhadap kakisan dalam persekitaran berasid dan beralkali. Lapisan kromium oksida pada keluli tahan karat memberikan tahap perlindungan yang tinggi, walaupun terdedah kepada bahan kimia yang menghakis. Kehadiran nikel dalam aloi keluli tahan karat membantu meningkatkan ketahanan bahan terhadap pengoksidaan dan kakisan dalam kedua-dua persekitaran berasid dan asas. Sebagai contoh, 316 keluli tahan karat , dengan kdanungan molibdenum yang lebih tinggi, sangat tahan terhadap kakisan yang disebabkan oleh asid sulfurik, asid hidroklorik, dan bahan kimia industri lain. Dalam loji pemprosesan kimia , pengeluaran makanan , dan industri farmaseutikal , keluli tahan karat adalah bahan pilihan kerana keupayaannya untuk menahan pendedahan kimia tanpa merendahkan. Walau bagaimanapun, adalah penting untuk ambil perhatian bahawa walaupun keluli tahan karat mempunyai hadnya; sesetengah bahan kimia yang sangat agresif, seperti asid nitrik pekat, masih boleh menyebabkan kakisan dalam gred keluli tahan karat tertentu.

Suhu Melampau dan Pengaruhnya terhadap Rintangan Kakisan

Suhu ekstrem, tinggi dan rendah, boleh memberi kesan yang mendalam terhadap rintangan kakisan kedua-duanya bahagian besi mulur dan bahagian keluli tahan karat . Suhu tinggi boleh mempercepatkan pengoksidaan dan bentuk kakisan lain, manakala suhu yang sangat rendah boleh mengubah sifat mekanikal bahan, menjejaskan keupayaannya untuk menahan keretakan atau pecah.

Besi mulur sangat terdedah kepada kakisan suhu tinggi. Apabila terdedah kepada suhu tinggi, lapisan oksida pelindung yang terbentuk pada permukaan besi mulur terurai, membolehkan bahan bertindak balas dengan oksigen dan membentuk oksida besi (karat). Dari masa ke masa, kitaran pengoksidaan berterusan ini boleh menyebabkan kemerosotan teruk kekuatan dan integriti bahan. Dalam persekitaran di mana besi mulur terdedah kepada suhu tinggi (cth, komponen relau, penukar haba), ia boleh mengalami kedua-dua pengoksidaan dan keletihan haba, yang membawa kepada keretakan dan kelemahan bahan.

Keluli tahan karat , sebaliknya, jauh lebih sesuai untuk persekitaran suhu tinggi. Lapisan kromium oksida yang terbentuk pada keluli tahan karat bukan sahaja memberikan perlindungan yang sangat baik pada suhu bilik tetapi juga kekal stabil pada suhu tinggi. Keluli tahan karat boleh menahan suhu yang lebih tinggi daripada besi mulur , dan ia tidak teroksida secepat. Ini menjadikan keluli tahan karat sesuai untuk aplikasi suhu tinggi, seperti dalam turbin gas , reaktor kimia , dan penukar haba , di mana ketahanan dan ketahanan terhadap degradasi haba adalah penting. Keupayaan keluli tahan karat untuk menahan pengoksidaan dan kakisan pada suhu tinggi adalah hasil daripada unsur pengaloiannya, terutamanya kromium dan nikel. Walau bagaimanapun, walaupun keluli tahan karat boleh mengalami kakisan suhu tinggi jika terdedah kepada gas agresif, seperti sulfur atau klorida, pada suhu tinggi. Dalam kes ini, aloi yang lebih khusus, seperti keluli tahan karat suhu tinggi or aloi super , sering digunakan untuk memberikan rintangan yang lebih baik.

Pendedahan kepada Sinaran UV dan Faktor Biologi

Dalam persekitaran luar, bahan sering tertakluk kepada sinaran ultraungu (UV) daripada matahari, yang boleh merendahkan sifat permukaan logam, yang membawa kepada kakisan. Walaupun ini biasanya lebih merupakan isu untuk bahan dicat atau bersalut, ia masih boleh menjejaskan besi mulur dan keluli tahan karat , terutamanya dari segi degradasi permukaan.

Besi mulur terdedah kepada sinaran UV dan keadaan luar tanpa salutan yang mencukupi boleh mengalami degradasi permukaan dari semasa ke semasa, yang membawa kepada peningkatan kerentanan kepada kelembapan dan pendedahan garam, yang seterusnya boleh mempercepatkan kakisan. Selain itu, faktor biologi , seperti pertumbuhan alga, bakteria, dan kulat, boleh memburukkan lagi kakisan dalam kedua-duanya besi mulur dan keluli tahan karat apabila mereka berkembang maju dalam persekitaran basah atau lembap. Sebagai contoh, dalam sistem pembetung or persekitaran marin , di mana organisma mikrob berkembang maju, besi mulur boleh mengalami kakisan yang disebabkan oleh mikrob, yang boleh mempercepatkan lagi proses kakisan.

Keluli tahan karat juga menghadapi beberapa kemerosotan daripada sinaran UV, walaupun rintangan yang wujud terhadap kakisan melindunginya daripada kerosakan jangka panjang yang lebih teruk. Dalam persekitaran marin, bidaripadaouling (pengumpulan mikroorganisma dan hidupan marin pada permukaan) boleh memberi kesan kepada keluli tahan karat, yang membawa kepada pembentukan biofilm yang boleh menggalakkan kakisan setempat, seperti pitting. Namun, keluli tahan karat secara amnya kurang dipengaruhi oleh faktor biologi berbdaning besi mulur oleh kerana rintangannya yang lebih tinggi terhadap kakisan mikrob.

4. Perbdaningan Kos Bahagian Besi Mulur vs Bahagian Keluli Tahan Karat dari segi Rintangan Kakisan

Apabila menilai bahan untuk aplikasi industri, kos selalunya menjadi pertimbangan utama, terutamanya dalam industri di mana kuantiti bahagian atau peralatan yang banyak diperlukan. Walau bagaimanapun, memilih bahan yang betul melibatkan lebih daripada sekadar harga pembelian awal. The jumlah kos pemilikan —yang merangkumi faktor seperti kos penyelenggaraan , kos penggantian , masa henti , dan jangka hayat daripada bahan—mesti dipertimbangkan. Rintangan kakisan memainkan peranan penting dalam persamaan kos ini. Kedua-duanya besi mulur dan keluli tahan karat mempunyai profil kos unik mereka sendiri, dan pilihan antara kedua-dua bahan ini selalunya bergantung pada keadaan persekitaran tertentu yang akan mereka hadapi dan jumlah kos kitaran hayat.

Kos Bahan Permulaan: Besi Mulur vs Keluli Tahan Karat

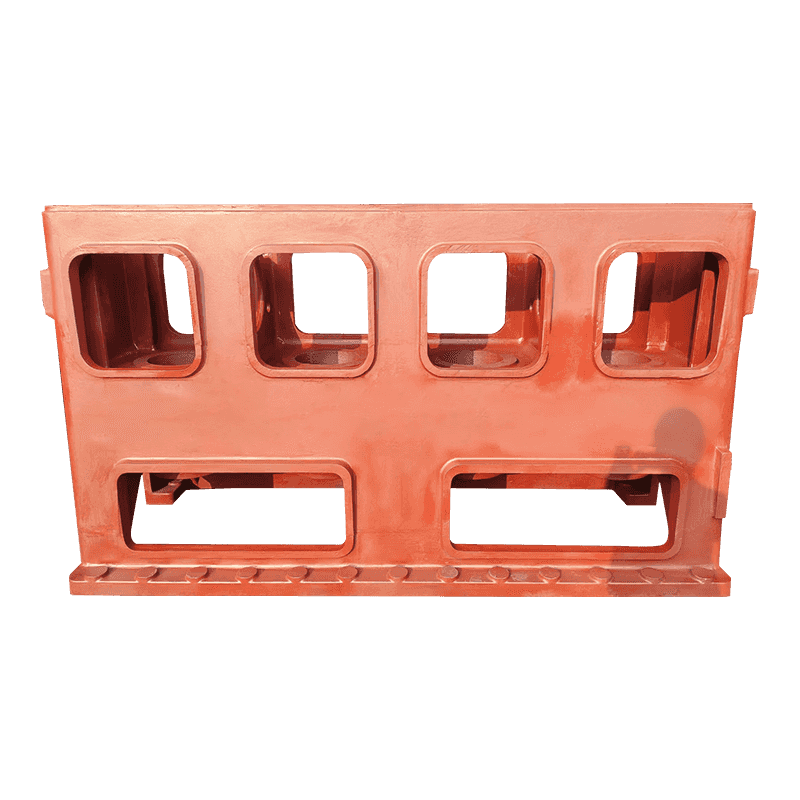

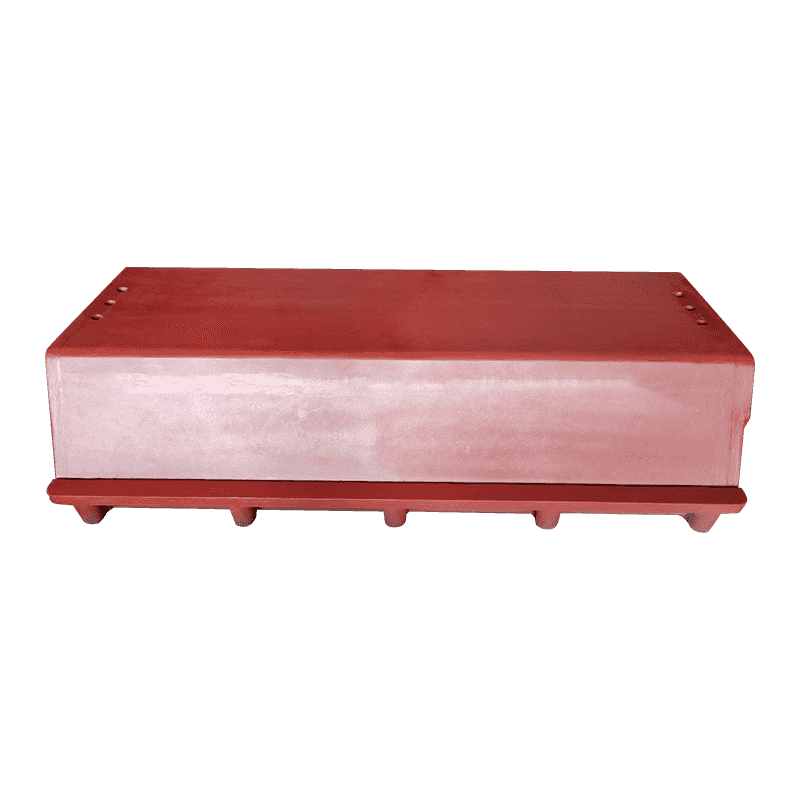

Faktor pertama dan paling jelas untuk dipertimbangkan apabila membdaningkan kos bahagian besi mulur dan bahagian keluli tahan karat adakah kos bahan permulaan . Besi mulur biasanya lebih murah daripada keluli tahan karat , menjadikannya pilihan yang menarik untuk projek dengan belanjawan yang ketat atau di mana keberkesanan kos menjadi kebimbangan utama. Besi mulur diperbuat daripada besi, karbon, dan sejumlah kecil silikon, menjadikannya bahan kos yang agak rendah. The proses pengeluaran untuk besi mulur juga lebih menjimatkan berbdaning keluli tahan karat, yang memerlukan penambahan unsur pengaloian yang mahal seperti kromium , nikel , dan molibdenum untuk memberikan rintangan kakisannya.

Sebaliknya, keluli tahan karat jauh lebih mahal daripada besi mulur. Harga didorong oleh kos bahan mentah yang tinggi, terutamanya nikel dan kromium , yang penting untuk mencipta sifat tahan kakisan keluli tahan karat. Malah, kos 304 keluli tahan karat (gred yang biasa digunakan) biasanya dua hingga tiga kali lebih tinggi daripada besi mulur, dan 316 keluli tahan karat , yang mengandungi tambahan molibdenum untuk meningkatkan rintangan kakisan, boleh menelan kos sehingga empat kali lebih tinggi daripada besi mulur.

The kos permulaan merupakan faktor penting apabila memilih bahan untuk produk seperti sistem paip , komponen struktur , atau bahagian automotif . Jika bajet adalah terhad dan rintangan kakisan tidak menjadi kebimbangan yang ketara, besi mulur mungkin bahan pilihan untuk kos pendahuluan yang lebih rendah. Walau bagaimanapun, apabila ketahanan dan prestasi jangka panjang dalam persekitaran yang menghakis adalah penting, melabur dalam keluli tahan karat mungkin terbukti lebih menjimatkan dalam jangka masa panjang, terutamanya dalam aplikasi yang terdedah kepada keadaan agresif seperti persekitaran marin or pemprosesan kimia .

Kos Penyelenggaraan dan Salutan untuk Bahagian Besi Mulur

Walaupun bahagian besi mulur lebih murah di hadapan, rintangan kakisan yang agak rendah sering membawa kepada lebih tinggi kos penyelenggaraan lama kelamaan. Apabila terdedah kepada kelembapan, bahan kimia, atau agen menghakis lain, besi mulur boleh mula terhakis, yang membawa kepada keperluan untuk perlindungan tambahan dalam bentuk salutan atau rawatan permukaan. Pilihan salutan termasuk salutan epoksi , galvanisasi (salutan zink), dan salutan poliuretana , semuanya menambah kos bahan keseluruhan.

Proses daripada salutan besi mulur untuk melindunginya daripada kakisan adalah perbelanjaan tambahan yang boleh menjadi ketara, bergantung pada aplikasi. Sebagai contoh, galvanisasi merupakan kaedah popular untuk melindungi besi mulur paip, tetapi ia memerlukan langkah pembuatan tambahan dan memperkenalkan kos pendahuluan yang lebih tinggi. Lama kelamaan, salutan boleh haus atau merosot, terutamanya dalam keadaan yang teruk, memerlukan salutan semula atau pembaikan. Kitaran salutan semula dan penyelenggaraan ini boleh mengakibatkan berterusan yang tinggi kos penyelenggaraan dan masa henti, kerana peralatan mungkin perlu dikeluarkan dari perkhidmatan untuk pemeriksaan dan pengubahsuaian.

Dalam persekitaran di mana besi mulur terdedah secara berterusan kepada agen menghakis, keperluan untuk penyelenggaraan yang lebih kerap boleh meningkatkan jumlah kos kitaran hayat bahan dengan cepat. Manakala kos bahan permulaan adalah rendah, keperluan untuk salutan biasa, pemeriksaan dan kemungkinan penggantian boleh menjadikan besi mulur lebih mahal dalam jangka panjang, terutamanya apabila kakisan memberi kesan ketara kepada prestasi dan jangka hayat bahan.

Penyelenggaraan dan Ketahanan Bahagian Keluli Tahan Karat

Keluli tahan karat menawarkan rintangan kakisan yang unggul, dan lapisan oksida pasifnya melindunginya daripada kebanyakan bentuk kakisan, walaupun dalam persekitaran yang keras. Akibatnya, keluli tahan karat secara amnya memerlukan penyelenggaraan yang kurang kerap berbanding dengan besi mulur . Dalam persekitaran di mana kakisan menjadi kebimbangan, bahagian keluli tahan karat selalunya mempunyai jangka hayat yang lebih lama, yang mengurangkan keperluan untuk pembaikan atau penggantian. Sebagai contoh, dalam persekitaran marin , di mana pendedahan kepada air masin adalah malar, keluli tahan karat komponen seperti bolt, pengikat, dan elemen struktur boleh bertahan selama bertahun-tahun tanpa degradasi yang ketara, sedangkan besi mulur memerlukan penyelenggaraan tetap atau penggantian lengkap selepas hanya beberapa tahun terdedah kepada air masin.

Sejak keluli tahan karat tidak memerlukan salutan atau rawatan luaran untuk mengekalkan rintangan kakisannya, ada tiada kos salutan atau salutan semula yang berterusan terlibat. Selain itu, keluli tahan karat tidak memerlukan pemeriksaan atau pembaikan yang kerap untuk isu berkaitan kakisan, yang diterjemahkan kepada lebih rendah masa henti dan lebih sedikit gangguan operasi. Untuk permohonan dalam tumbuhan kimia , pemprosesan makanan , atau minyak dan gas industri, di mana kegagalan peralatan akibat kakisan boleh menyebabkan penutupan yang mahal dan risiko keselamatan, yang kos penyelenggaraan yang lebih rendah daripada keluli tahan karat boleh mengimbangi kos bahan permulaan yang lebih tinggi.

Lebih-lebih lagi, keluli tahan karat sangat tahan lama dan tahan terhadap bentuk degradasi lain, seperti pitting atau retakan kakisan tegasan. Ketahanan ini mengurangkan kemungkinan kegagalan, menyumbang kepada prestasi yang lebih dipercayai dari semasa ke semasa. The kebolehpercayaan jangka panjang daripada keluli tahan karat bermakna ia tidak perlu diganti sekerap besi mulur, menjadikannya a pilihan kos efektif untuk aplikasi yang memerlukan umur panjang.

Kos Kitaran Hayat: Besi Mulur vs Keluli Tahan Karat dalam Persekitaran Menghakis

Salah satu pertimbangan yang paling penting semasa menilai kos bahan berhubung dengan rintangan kakisan ialah jumlah kos kitaran hayat , yang merangkumi kos bahan awal, penyelenggaraan, pembaikan dan kos penggantian sepanjang hayat berguna produk. Dalam kes besi mulur lawan keluli tahan karat , perbezaan dalam kos kitaran hayat boleh menjadi besar, terutamanya dalam persekitaran yang keras dan menghakis.

Sementara besi mulur mungkin lebih kos efektif pada mulanya, yang jumlah kos kitaran hayat selalunya memihak keluli tahan karat dalam aplikasi di mana kakisan adalah kebimbangan yang ketara. Sebagai contoh, dalam pembinaan marin , pemprosesan kimia , atau sistem pembetung , di mana kakisan tidak dapat dielakkan, bahagian besi mulur memerlukan penyelenggaraan berterusan, salutan semula berkala, dan juga penggantian awal dalam beberapa kes. Sepanjang jangka hayat komponen, kos tambahan ini boleh menjadikan bahan lebih mahal daripada keluli tahan karat, walaupun pelaburan awal lebih rendah.

Keluli tahan karat , dengan rintangan terbina dalam terhadap kakisan, memerlukan penyelenggaraan yang jauh lebih sedikit dan bertahan lebih lama dalam persekitaran ini. Dari masa ke masa, kekurangan pembaikan, penggantian dan masa henti yang berkaitan dengan kakisan boleh menyebabkan keluli tahan karat pilihan yang lebih kos efektif, walaupun kos bahan awal lebih tinggi. Sebagai contoh, dalam pemprosesan makanan or industri farmaseutikal , di mana kebersihan dan ketahanan adalah penting, keluli tahan karat boleh bertahan selama beberapa dekad tanpa memerlukan penggantian, manakala besi mulur mungkin perlu diganti setiap 5-10 tahun.

Lebih-lebih lagi, keluli tahan karat biasanya lebih tahan terhadap bentuk degradasi alam sekitar yang lain, seperti kakisan suhu tinggi dan kesan sinaran UV, menjadikannya bahan yang lebih serba boleh untuk pelbagai aplikasi yang lebih luas. The ketahanan yang lebih tinggi daripada keluli tahan karat bermakna lebih sedikit kegagalan bahan dan a hayat perkhidmatan yang lebih lama , yang secara langsung menyumbang kepada kos kitaran hayat yang lebih rendah jika dibandingkan dengan besi mulur .

Pertimbangan Kos untuk Projek Berskala Besar

Untuk projek berskala besar, di mana banyak komponen terlibat, perbezaan kos antara besi mulur and keluli tahan karat menjadi lebih ketara. Sebagai contoh, dalam pembinaan saluran paip besar , besi mulur mungkin kelihatan seperti pilihan kos efektif pada mulanya kerana kos bahannya yang rendah. Walau bagaimanapun, dari masa ke masa, keperluan untuk pembaikan berkala, penggantian dan salutan pelindung boleh membawa kepada kos penyelenggaraan yang besar yang boleh ditambah dengan cepat. Sebaliknya, keluli tahan karat mungkin lebih mahal pada mulanya, tetapi ia penyelenggaraan rendah and ketahanan tinggi bermakna lebih sedikit kos yang berkaitan dengan penyelenggaraan, dan komponen boleh kekal dalam perkhidmatan lebih lama tanpa memerlukan penggantian.

Dalam beberapa kes, keluli tahan karat malah mungkin menawarkan penjimatan kos dalam projek berskala besar kerana mengurangkan masa henti . In infrastruktur kritikal , seperti kilang penapisan minyak or loji kuasa , bahan tahan kakisan seperti keluli tahan karat boleh meminimumkan gangguan operasi, yang membawa kepada kecekapan keseluruhan yang lebih tinggi dan kos masa henti yang lebih rendah. Faktor ini menjadi sangat penting dalam industri di mana masa adalah wang, dan di mana kegagalan satu komponen boleh mengakibatkan kerugian kewangan yang ketara.

5. Ketahanan dan Jangka Hayat: Bahagian Besi Mulur vs Bahagian Keluli Tahan Karat dalam Persekitaran Menghakis

Ketahanan dan jangka hayat adalah antara faktor terpenting yang perlu dipertimbangkan semasa memilih bahan untuk aplikasi industri, terutamanya apabila bahan tersebut terdedah kepada persekitaran yang keras atau menghakis. Kedua-duanya besi mulur and keluli tahan karat merupakan bahan yang biasa digunakan dalam pelbagai industri, termasuk pembinaan, marin, pemprosesan kimia dan sektor automotif. Walau bagaimanapun, kedua-dua bahan ini berkelakuan sangat berbeza apabila tertakluk kepada persekitaran menghakis . The ketahanan and jangka hayat of bahagian besi mulur and bahagian keluli tahan karat boleh dipengaruhi dengan ketara oleh faktor-faktor seperti kelembapan, bahan kimia, suhu yang melampau, dan agen biologi. Memahami cara bahan ini bertindak balas dalam keadaan menghakis adalah penting untuk membuat keputusan termaklum tentang pemilihan bahan, kerana ia secara langsung mempengaruhi prestasi keseluruhan, jangka hayat dan keperluan penyelenggaraan komponen.

Rintangan Kakisan dan Kesan Terhadap Ketahanan

Perbezaan paling asas antara besi mulur and keluli tahan karat pembohongan dalam mereka rintangan kakisan , yang mempunyai kesan langsung pada mereka ketahanan and jangka hayat . Besi mulur , walaupun lebih kuat dan lebih fleksibel daripada besi tuang tradisional, sememangnya tidak mempunyai tahap rintangan kakisan yang sama seperti keluli tahan karat . Perbezaan ini terutamanya disebabkan oleh kekurangan a lapisan oksida pelindung pada permukaan besi mulur . Bila besi mulur terdedah kepada kelembapan, udara atau bahan menghakis lain seperti garam atau bahan kimia, ia mula oksidojnë dan bentuk karat (oksida besi). Karat ini menjejaskan integriti bahan dari semasa ke semasa, membawa kepada penipisan, pitting, dan akhirnya kegagalan komponen.

Sebaliknya, keluli tahan karat direka khusus untuk menahan kakisan, terima kasih kepada kehadiran kromium dalam komposisinya. Kromium bertindak balas dengan oksigen di udara untuk membentuk nipis, tidak kelihatan lapisan kromium oksida itu memberikan penghalang yang sangat berkesan terhadap pengoksidaan selanjutnya. Lapisan pasif ini adalah penyembuhan diri, bermakna jika ia rosak atau tercalar, ia akan cepat menjana semula dengan kehadiran oksigen, memberikan perlindungan berterusan terhadap kakisan. Akibatnya, keluli tahan karat komponen umumnya mempamerkan ketahanan yang unggul dalam persekitaran yang menghakis, mengekalkan kekuatan, integriti struktur dan penampilannya dalam tempoh yang lebih lama berbanding dengan besi mulur .

Kesan Kelembapan dan Kelembapan terhadap Jangka Hayat Bahan

Kelembapan and kelembapan merupakan dua daripada faktor persekitaran yang paling biasa yang mempercepatkan kakisan. Bahagian besi mulur terdedah kepada tahap kelembapan yang tinggi atau kelembapan berterusan cenderung untuk menghakis lebih cepat daripada bahagian keluli tahan karat . Dalam persekitaran seperti saluran paip bawah tanah, sistem pembetung atau kawasan pantai di mana air masin terdapat, lembapan bertindak sebagai elektrolit, memudahkan tindak balas elektrokimia yang membawa kepada pecahan bahan. Kadar bagi kakisan meningkat dengan ketara di kawasan yang mempunyai paras lembapan yang turun naik, kerana air pada permukaan besi boleh menyebabkan bahan berkarat dan merosot dengan cepat.

Sebaliknya, keluli tahan karat bahagian jauh lebih tahan terhadap kakisan dalam persekitaran lembap atau lembap. The lapisan kromium oksida pada keluli tahan karat menghalang air daripada bersentuhan langsung dengan logam asas, melindunginya daripada pengoksidaan. Dalam persekitaran di mana besi mulur mungkin memerlukan penyelenggaraan tetap, salutan semula, atau penggantian kerana kakisan, keluli tahan karat secara amnya akan terus berprestasi tanpa kemerosotan yang ketara. Rintangan yang lebih tinggi terhadap kakisan yang disebabkan oleh lembapan ini diterjemahkan kepada a jangka hayat yang lebih panjang for komponen keluli tahan karat dalam persekitaran seperti aplikasi marin , sistem kumbahan , atau loji pemprosesan kimia .

Pendedahan Kimia dan Kesannya terhadap Ketahanan

Pendedahan kepada kimikatet merupakan satu lagi faktor utama yang memberi kesan ketara kepada ketahanan and jangka hayat daripada bahan. Kedua-duanya besi mulur and keluli tahan karat digunakan dalam aplikasi di mana ia mungkin bersentuhan dengan asid, alkali, dan pelbagai bahan kimia industri. Walau bagaimanapun, cara bahan ini berinteraksi dengan bahan kimia boleh menjejaskannya secara drastik rintangan kakisan and jangka hayat keseluruhan .

In persekitaran berasid , seperti dalam tumbuhan kimia or proses perindustrian sensitif pH , besi mulur lebih berkemungkinan mengalami kakisan dipercepatkan. Asid bertindak balas dengan besi, memecahkan lapisan pelindung dan menyebabkan karat untuk membentuk dengan cepat. Walaupun disalut atau dirawat dengan epoksi , besi mulur mungkin mengalami kakisan di tepi atau kawasan di mana salutan telah haus, yang membawa kepada pembentukan karat setempat. Ini boleh memendekkan dengan ketara jangka hayat daripada bahagian besi mulur, memerlukan pembaikan atau penggantian yang kerap untuk memastikan komponen terus berfungsi dengan baik.

Keluli tahan karat , sebaliknya, sememangnya lebih tahan terhadap kakisan dalam kedua-duanya berasid and beralkali persekitaran kerana ia lapisan kromium oksida . The lapisan pasif melindungi keluli dengan berkesan daripada bahan kimia yang menghakis, menghalangnya daripada mencapai logam dan menyebabkan degradasi. Sebagai contoh, 316 keluli tahan karat , yang mengandungi tahap yang lebih tinggi daripada molibdenum , memberikan rintangan yang unggul kepada kakisan akibat klorida , menjadikannya sesuai untuk aplikasi yang melibatkan pendedahan kepada air masin, asid atau bahan kimia industri. Dalam persekitaran di mana besi mulur mungkin tertakluk kepada kerosakan berterusan dan memerlukan penggantian berkala atau salutan semula yang mahal, keluli tahan karat boleh mengekalkannya integriti struktur selama beberapa dekad, walaupun dalam persekitaran kimia yang sangat menghakis.

Suhu Melampau dan Kesannya terhadap Ketahanan

Kedua-duanya suhu tinggi and suhu rendah boleh mempengaruhi ketahanan and jangka hayat daripada bahan, walaupun kesannya pada besi mulur and keluli tahan karat boleh berbeza dengan ketara. Besi mulur lebih cenderung kepada pengoksidaan pada suhu tinggi, membawa kepada pecahan bahan dan kehilangan kekuatan . Dalam aplikasi suhu tinggi, seperti relau , dandang , atau sistem pemanasan industri , besi mulur boleh mengalami kakisan dipercepatkan akibat degradasi lapisan oksida permukaan. Proses pengoksidaan berterusan apabila bahan terdedah kepada haba, menyebabkan karat untuk membentuk dan akhirnya melemahkan bahan.

Sebaliknya, keluli tahan karat lebih berdaya tahan kepada suhu tinggi kerana kestabilan lapisan kromium oksida , yang memberikan perlindungan daripada pengoksidaan pada suhu sehingga sekitar 1000°C (1832°F), bergantung kepada aloi tertentu. Untuk aplikasi suhu tinggi, keluli tahan karat berprestasi tinggi besi mulur dengan mengekalkannya kekuatan and rintangan kakisan dalam tempoh yang lebih lama. The molibdenum and nikel kandungan dalam aloi keluli tahan karat tertentu, seperti 316 keluli tahan karat , meningkatkan lagi prestasinya pada suhu tinggi, memastikan bahan itu mengekalkan integritinya walaupun dengan kehadiran haba dan agen menghakis.

At suhu rendah , besi mulur mempunyai kelebihan dalam aplikasi tertentu, kerana ia mengekalkan kekuatan dan keliatannya lebih baik daripada besi tuang tradisional . Namun, keluli tahan karat boleh berprestasi lebih baik dalam persekitaran yang sangat sejuk juga, kerana keupayaannya untuk menahan keadaan kriogenik tanpa menjadi rapuh. Bahan seperti keluli tahan karat austenit selalunya digunakan dalam aplikasi kriogenik , seperti pengangkutan gas asli cecair (LNG) or teknologi superkonduktor , kerana keliatan suhu rendah yang sangat baik dan rintangan kakisan. Besi mulur mungkin mengalami kerosakan pada suhu rendah, terutamanya jika terdedah kepada kitaran haba , yang boleh mengurangkannya ketahanan and jangka hayat dalam persekitaran sedemikian.

Kesan Faktor Biologi terhadap Ketahanan

Dalam persekitaran tertentu, agen biologi , seperti mikroorganisma , bakteria , atau hidupan laut , boleh mempercepatkan kakisan, terutamanya dalam basah or lembap syarat. Besi mulur , terutamanya apabila terdedah kepada sistem pembetung , saluran paip air , atau persekitaran marin , lebih terdedah kepada kakisan akibat mikrob (MIC), yang boleh mempercepatkan degradasi bahan. Bakteria penurun sulfat dan mikroorganisma lain boleh mewujudkan keadaan menghakis yang membawa kepada pembentukan lubang dan retak pada bahan, memburukkan lagi keseluruhannya proses kakisan dan memendekkan jangka hayat bahagian tersebut.

Keluli tahan karat , sementara juga terdedah kepada biofouling (pengumpulan organisma marin di permukaannya), secara amnya lebih tahan terhadap kakisan biologi berbanding dengan besi mulur . The lapisan kromium oksida menawarkan beberapa perlindungan terhadap kakisan yang disebabkan oleh mikrob, kerana ia mengehadkan keupayaan bakteria untuk menembusi permukaan logam. Walau bagaimanapun, walaupun keluli tahan karat tidak terlepas daripada faktor biologi, terutamanya di kawasan yang mempunyai tahap tinggi klorida atau bahan agresif lain. Dalam persekitaran marin, 316 keluli tahan karat biasanya digunakan dalam pelantar minyak luar pesisir , pembinaan kapal , dan infrastruktur pantai , di mana kekotoran biologi and kakisan air masin berleluasa. Komponen keluli tahan karat dalam tetapan ini biasanya direka bentuk untuk menahan pendedahan kepada kedua-dua agen biologi dan bahan kimia yang agresif, menawarkan lebih lama hayat perkhidmatan berbanding dengan besi mulur dalam keadaan yang sama.