Tidak semua gred besi mulur sesuai untuk aplikasi tekanan tinggi, dan memilih komposisi aloi yang betul adalah penting untuk prestasi. Fleksibiliti besi mulur membolehkan pelbagai elemen pengaliran seperti kromium, nikel, dan molibdenum ditambah, meningkatkan kekuatannya, ketahanan terhadap keletihan, rintangan haus, dan rintangan merayap. Unsur-unsur ini meningkatkan keupayaan bahagian untuk menahan persekitaran tekanan tinggi di mana gred tradisional mungkin gagal kerana ketidakupayaan mereka untuk mengendalikan tekanan. Apabila memilih besi mulur untuk aplikasi tekanan tinggi, penting untuk memilih gred dengan kekuatan tegangan yang dipertingkatkan dan rintangan impak, memastikan bahan dilakukan di bawah beban tanpa patah. Bekerja rapat dengan pembekal untuk menentukan aloi yang betul berdasarkan keadaan operasi, seperti julat suhu, tahap tekanan, dan tekanan yang diharapkan, adalah perlu untuk mencapai hasil yang optimum dalam sistem tekanan tinggi.

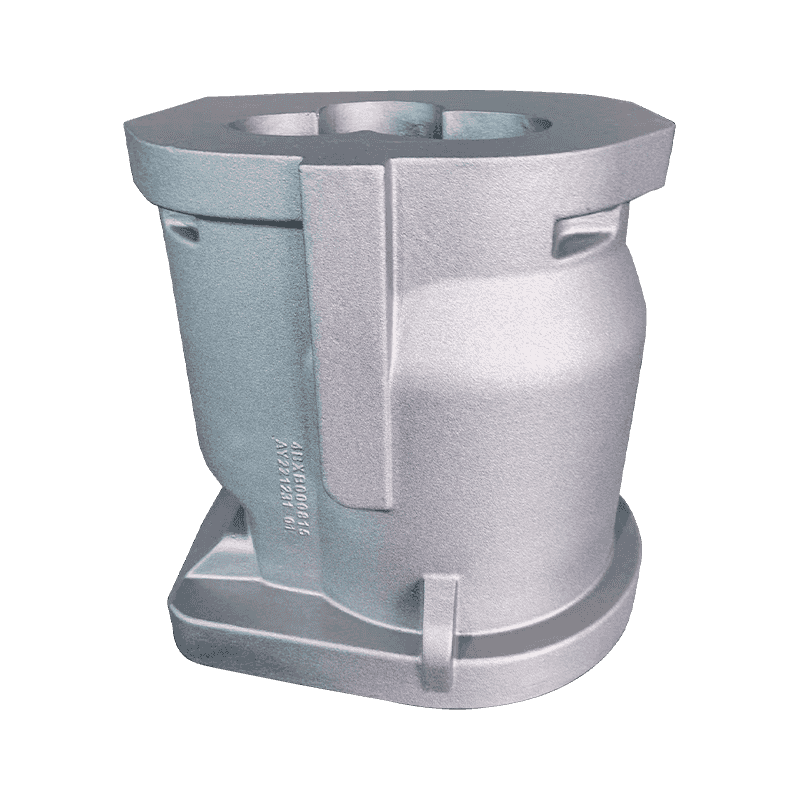

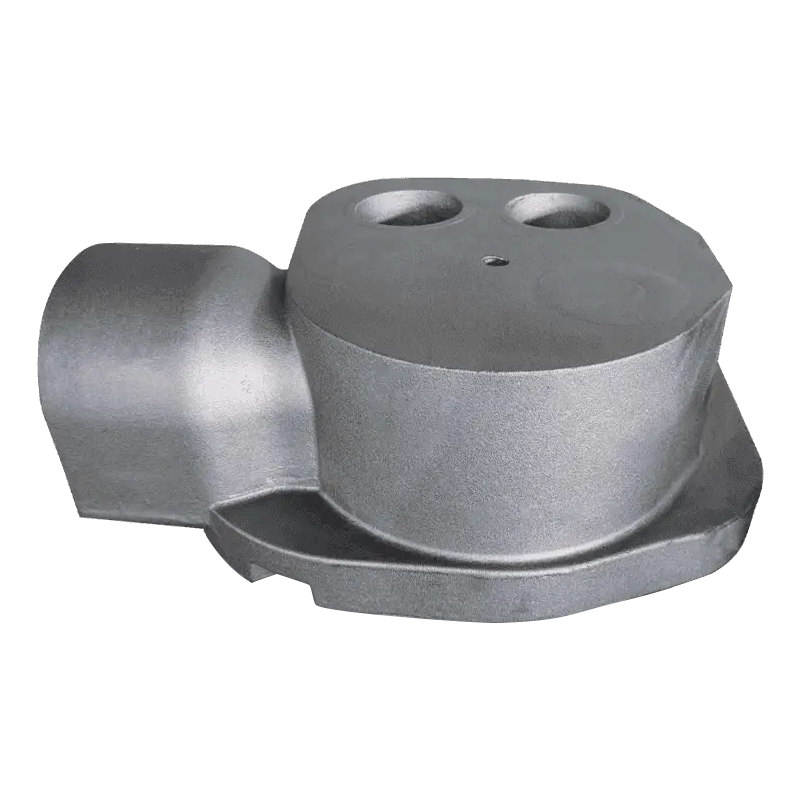

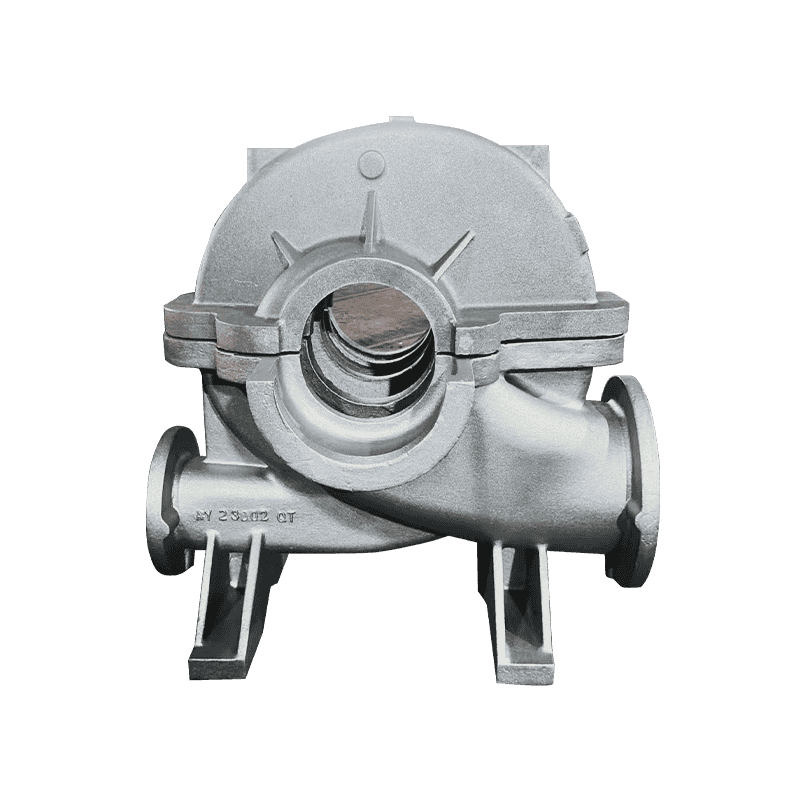

Apabila merancang bahagian besi mulur untuk persekitaran tekanan tinggi, memastikan komponen dapat menahan daya yang akan dihadapi adalah kritikal. Ini termasuk menggabungkan bahagian bertetulang dan dinding tebal di kawasan yang tertakluk kepada tekanan yang lebih tinggi untuk mencegah kegagalan bahan. Geometri bahagian mesti direka untuk mengelakkan kepekatan tekanan, yang merupakan titik lemah yang boleh menyebabkan keretakan atau patah di bawah keadaan tekanan tinggi. Tepi tajam atau peralihan yang mendadak harus dielakkan, kerana ini dapat menguatkan tekanan pada titik setempat, yang membawa kepada kegagalan pramatang. Analisis elemen terhingga yang menyeluruh (FEA) boleh digunakan semasa fasa reka bentuk untuk mensimulasikan pengagihan tekanan dan mengoptimumkan reka bentuk bahagian untuk prestasi maksimum.

Proses pemutus adalah penting dalam memastikan bahagian besi mulur bebas daripada kecacatan yang dapat menjejaskan kekuatannya di bawah keadaan tekanan tinggi. Porositi, pengecutan, penutupan sejuk, dan retak boleh melemahkan bahagian dan menyebabkan kegagalan apabila terdedah kepada tekanan tinggi. Proses pemutus juga harus melibatkan pemeriksaan kawalan kualiti yang ketat untuk memastikan bahagian -bahagian memenuhi spesifikasi dimensi dan mekanikal yang diperlukan. Rawatan haba seperti pelepasan tekanan atau penyepuhlindapan boleh digunakan untuk bahagian besi mulur untuk mengurangkan tekanan dalaman yang diperkenalkan semasa pemutus dan meningkatkan kekuatan material keseluruhan. Proses -proses ini membantu menghapuskan kelemahan dalam bahan, memastikan ia mengekalkan integritinya di bawah tekanan.

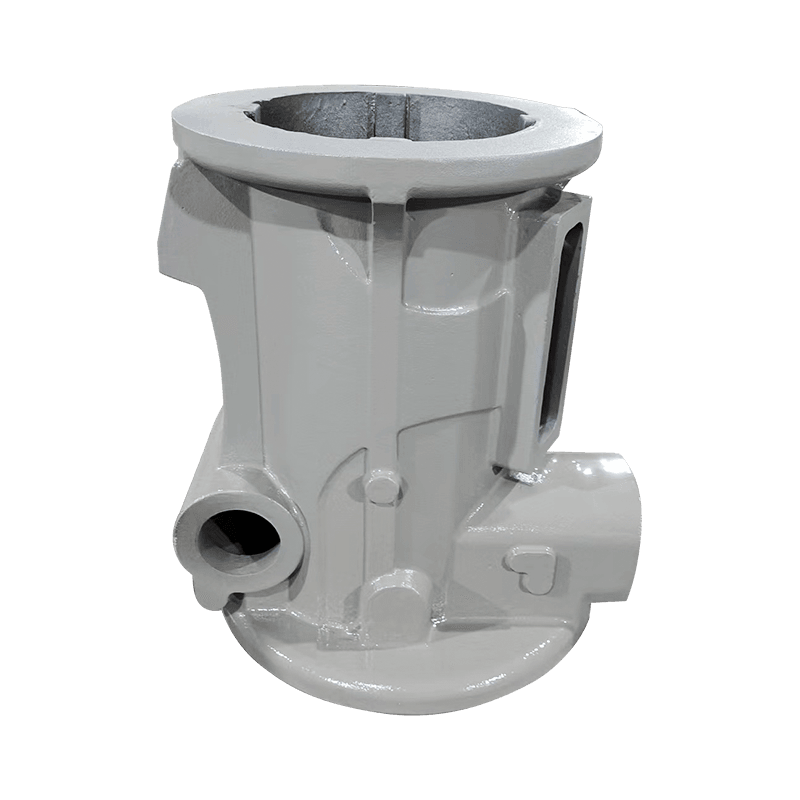

Kemasan permukaan bahagian besi mulur memainkan peranan penting dalam prestasi mereka di bawah keadaan tekanan tinggi. Pukulan pukulan, yang mendorong tekanan mampatan di permukaan, dapat meningkatkan ketahanan bahagian dengan retak di bawah loading kitaran dan persekitaran tekanan tinggi. Rawatan permukaan seperti pengerasan, salutan, atau galvanisasi dapat meningkatkan lagi rintangan bahan untuk memakai, kakisan, dan keletihan. Coatings, seperti epoksi, poliuretana, atau seramik, menawarkan halangan perlindungan terhadap cecair yang menghakis atau persekitaran yang kasar yang boleh merendahkan bahan dari masa ke masa. Rawatan permukaan ini bukan sahaja meningkatkan umur panjang bahagian tetapi juga mengurangkan kemungkinan kegagalan bencana, memastikan bahagian besi mulur terus berfungsi dengan cekap di bawah tekanan.

Sebelum bahagian besi mulur dimasukkan ke dalam perkhidmatan dalam aplikasi tekanan tinggi, mereka harus menjalani ujian tekanan yang ketat untuk mengesahkan keupayaan mereka untuk menahan beban yang diperlukan tanpa kegagalan. Ujian hidrostatik (di mana air digunakan untuk mensimulasikan keadaan tekanan) dan ujian pneumatik (menggunakan udara atau gas) adalah kaedah biasa untuk menilai rintangan kebocoran, kekuatan, dan integriti keseluruhan. Ujian ini membantu mengenal pasti titik kegagalan yang berpotensi dalam reka bentuk atau pemutus bahagian, memastikan ia tidak akan gagal di bawah tekanan operasi maksimum. Ujian juga boleh mendedahkan isu -isu seperti mikrofon, titik kebocoran, atau keliangan, yang mungkin tidak dapat dilihat melalui pemeriksaan visual sahaja.